Wieder einmal geht es im extremen Zeitraffer weiter - wir befinden uns noch immer weit in der Vergangenheit.

Wie schon angekündigt, war das Armaturenbrett nicht so ganz nach meinem Geschmack. Außerdem wollte ich schon immer ein Armaturenbrett selber entwerfen, also bot sich nun die perfekte Gelegenheit dafür.

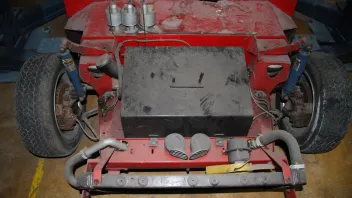

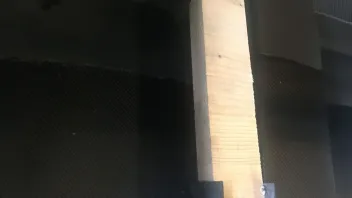

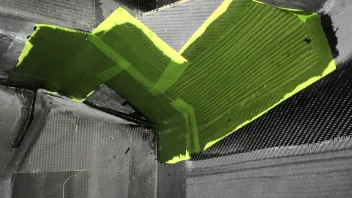

Man baue eine neue Quertraverse mit Abstützung auf den Mitteltunnel, positioniere die Lenksäule so, dass sie perfekt fluchtet und auch vom Winkel her für mich angenehm ist. Davor musste natürlich noch eine gute Sitzposition mit den schönen BF Torino Silverstone Sitzen ermittelt werden.

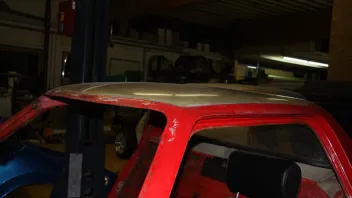

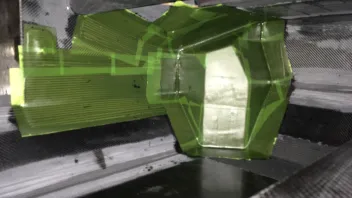

Irgendwie ist es dann mit mit durchgegangen und ich hatte die wahnwitzige Idee, wie bei Porsche üblich, das Zündschloß auf die linke Seite zu versetzen. Das bedingt eine Umgestaltung der Lenksäulenverkleidung - aber das ist ja zum Glück keine schwierige Angelegenheit. Die Lenksäulenverkleidung muss natürlich später dann noch einmal in schön und leicht gebaut werden, aber das hat noch Zeit.

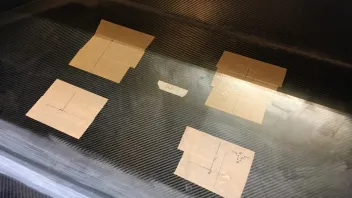

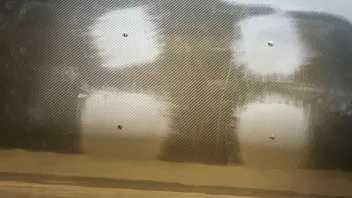

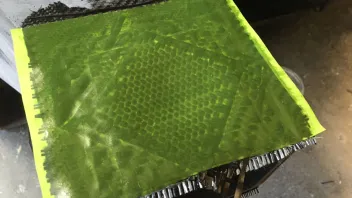

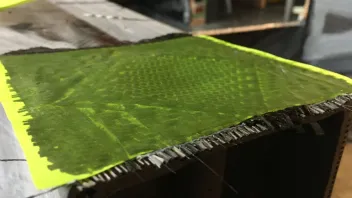

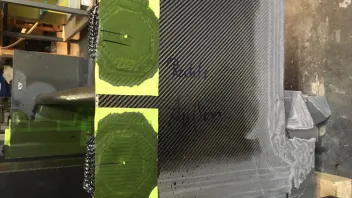

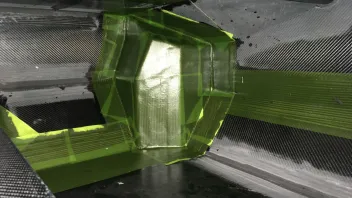

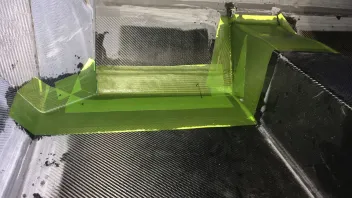

Dann kam etwas feinporiger Schaumstoff zum Einsatz um ein Gefühl für die Form des späteren Armaturenbrettes zu bekommen. Dieser lässt sich leicht schneiden, schleifen und ggf. überlaminieren - so sind Änderungen schnell umsetzbar und man bekommt direkt ein Gefühl wie das Ganze später wirkt.

Da die Lenkrad Position feststand, musste die Lenksäule mit dem Lenkgetriebe verbunden werden - leider ging das nur über zwei Kardangelenke. Die Winkel sind noch etwas Verbessungswürdig, aber zunächst ging es auch nur um die Funktion an sich und die Ermittlung des Platzbedarfes.

Hier sieht man die grob angepasste Lenksäulenverkleidung mit dem versetzen Zündschloß. Das Lenkrad auf den Bildern ist nur ein Dummy, da es vom Durchmesser her ein klein wenig zu klein ist.

Mit beiden Sitzen in Position bekommt man ein erstes Gefühl davon, wie gemütlich (eng) es in der Fahrgastzelle später einmal sein wird.

Wie beim GTM üblich muss die Mini Pedalerie gekürzt und modifiziert werden um verwendet werden zu können. Dazu kamen noch ein paar kleine Halter und viele Sitzproben - das fühlte sich schon echt gut an! Die Lenkung ist auf den Bildern aus Gründen der Pedalerie Anpassung gerade wieder vom Lenkgetriebe getrennt.

Mit einem Armaturenträger, Instrumenten und einer oberen Abdeckung nimmt das so langsam Form an.

Wer so etwas schon einmal versucht hat, weiß wieviel Arbeit und Versuche es braucht, bis man allein schon eine gute Sitzposition ermittelt hat und dann alles andere darum herum an die eigenen Vorlieben angepasst hat. Aber dafür passt das nachher halt auch wie ein richtiger Maßanzug.

dietmar