Ein Blick in das Buch "Maximum Mini" lässt mich annehmen, dass das Monocoque für einen Cox GTM bestimmt sein könnte.

Stimmt das? Habe ich jetzt etwas gewonnen?

Ronald

Da es kein Gewinnspiel gab - leider nein.

Ich bezeichne das Projekt auch als GTM Spezial, da es weder Cox, noch Heerey noch GTM Coupé so richtig trifft. Es sind natürlich Bezüge zum Cox da, aber zum Beispiel der Vorderbau des Chassis ist ähnlicher den späten Varianten. Aber wir sprechen ja von einem Kit-Car, da wurde eh viel nach Gusto des jeweiligen Erbauers gelöst und das halte ich in diesem Fall genau so. Trotzdem soll der historische Bezug natürlich gewahrt bleiben.

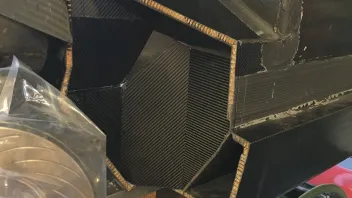

Anderenfalls hätte ich zum Beispiel die hinteren Längsträger unten angeschlagen und den Motor direkt darauf gesetzt und die Achsteile direkt daran befestigt, inklusive günstigerer Achsgeometrie. Vorne im Prinzip das selbe. Auch wären dann einige Übergänge organischer und damit Materialgerechter (und aufwendiger, da jeweils Formwerkzeuge gebaut werden müssten). Das Ergebnis wäre dann ein Monocoque wie es heutzutage bei den entsprechenden Sportwagenbauern üblich ist.

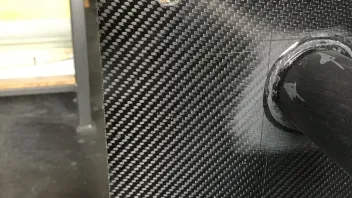

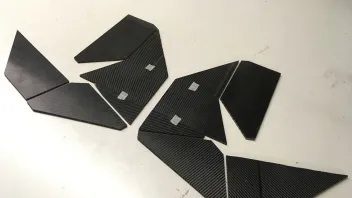

Die vorderen Verschraubungspunkte für den hinteren Hilfsrahmen mussten noch anlaminiert werden. Als Gewindeeinsatz kam in diesem Fall eine Rampa-Muffe zum Einsatz, diese wurde mehrfach umwickelt und mit passenden Gewebestücken überlaminiert, so dass hier eine gute Verbindung zum Chassis sichergestellt werden konnte.

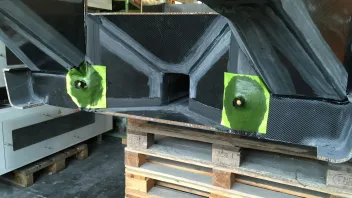

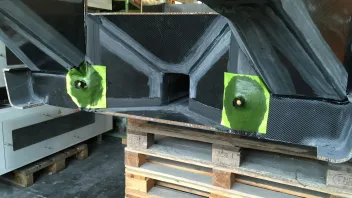

Hier sieht man die beiden Verschraubungspunkte nochmals in der Übersicht.

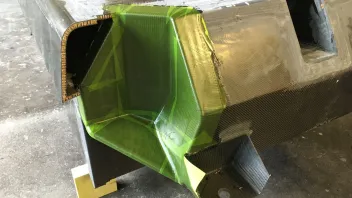

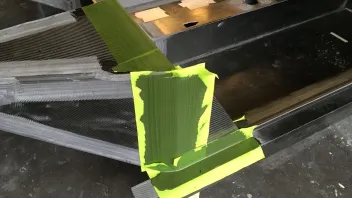

Weiter geht es an der Vorderachse. Hier wurden der Hilfsrahmen ausgerichtet um die vorgefertigten Verschraubungswinkel mit dem Chassis verkleben zu können. Dazu wurde zumindest einseitig die Achse zusammengesteckt um dann auch den späteren Platzbedarf im Radhaus festlegen zu können.

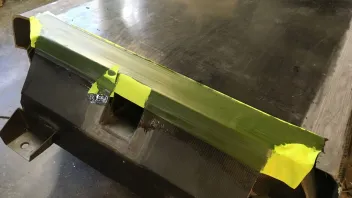

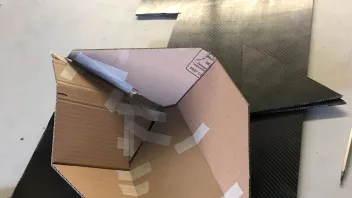

Nun wurden die Verschraubungswinkel verklebt, da noch keine entsprechend kurzen Schrauben zur Verfügung standen, musste mit Papprohren und Holzplatten etwas improvisiert werden.

Beim Verkleben habe ich zur Sicherheit die Bremse etwas eingepackt. Wäre ja Schade, wenn auf der schönen neuen Bremse Verklebeharz landen würde.

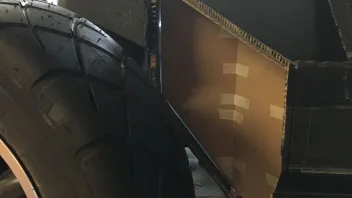

Erste Anprobe mit Rad und Versuchsweise angeschlagener Türe. Großes Problem dabei, die noch nicht eingestellte Vorderachsgeometrie kann natürlich noch einiges verändern, also konnte hier nur Nährungsweise der Platzbedarf bestimmt werden. Für eine finale Anpassung der Schwellerlänge und der Radläufe in der Front muss dann zumindest eine grobe Fahrwerkseinstellung gemacht werden.

Das ist jedoch in jedem Fall noch zu eng - also erst einmal Platz schaffen.

dietmar