Beiträge von Dr.Mabo

-

-

Lila/Weißes Kabel geht an den Ölfilter. Dort ist ein Schalter, der bei zugesetzem Filter die Bypass Funktion im Tacho auf einer der orangen Lämpchen anzeigt.

Das Befestigungsband für den Tank geht entlang der fetten Schweißfalz am Tank. Es verläuft gerade von vorne nach hinten, nicht diagoanl wie bei den späteren Minis. Außerdem ist es auf der äußeren Tankseite montiert. Es ist also kaum sichtbar im eingebauten Zustand, aber dennoch zugänglich zwischen Tank und Kofferraumausschnitt. Befestigt wird das Tankband an der Rückenlehne in dem oberen Loch ( oberhalb von dem aufgeschweißten Winkel). Dort ist eine eingeschweißte Mutter hinten dran. Am anderen Ende ist das Tankband direkt auf den Kofferraumboden geschraubt, ebenfall in ein Loch mit angeschweißter Mutter dahinter. Zumindest sofern bei der Erneuerung des Kofferraumbodens daran gedacht wurde diese zu installieren

Der Blechwinkel am Blech der Rückbank ist nur das Gegenlager für den Tank. Er stützt sich also dagegen ab, wenn das Tankband angezogen wird. Sinnvollerweise kommt dort ein Stück Teerpappe oder Gummi drauf.

so long

der Doc

-

Zu dem Wischermotor gehen lediglich ein Schwarzes Kabel (Masse) und ein Schwarz/Grünes (Plus). Das geht direkt vom Wischer Schalter aus. Das wars. Keine Rückstellautomatik. Der Trick ist, im richtigen Moment den Wischer auszuschalten.

Andere Wischerschalter gibt es nicht, zumindest nicht serienmäßig.

Es gibt etwas spätere Wischermotorn, die haben in der Abdeckplatte noch einen Anschluss für ein zusätzliches Kabel. Darüber wird der Motor solange noch mit Strom versorgt, bis er die Parkposition erreicht hat und bleibt dann stehen. Über den Schalter wird dort nichts gesteuert.

so long

der Doc

-

Hut ab! Und das als Nicht-Karosseriebauer! Ganz große Kunst. Da kann man echt neidisch werden.

Darf man fragen, was du beruflich machst, gemacht hast? Irgendwie muss sich dieses Talent doch erklären......

Ich habe einen normalen metallverarbeitenden Beruf gelernt (Flugzeugmechaniker). Hab also im ersten Lehrjahr U-Stahl gefeilt, wie viele andere auch. Den Job habe ich auch viele Monde ausgeübt. Vor ein paar Jahren habe ich dann meine dienstliche Werkzeugkiste zugemacht und sitze nun im Büro. Daher bleibt mir nur die hobbymäßige Schrauberei, um das Gefühl für die Materie nicht zu verlieren

Das ist so schön sauber gearbeitet...da darf gar kein Lack drauf...sonst sieht man die Qualität gar nicht mehr.... echt fein :-)

Also ich habe dem Lackierer schon noch ein bisschen Arbeit übrig gelassen

. Um die Karosserie nur mit Klarlack zu überziehen, muss ich noch eine ganze Menge üben

. Um die Karosserie nur mit Klarlack zu überziehen, muss ich noch eine ganze Menge üben  Es ist schließlich mein erstes Blechprojekt mit viel Try and Error.

Es ist schließlich mein erstes Blechprojekt mit viel Try and Error.Der Weg ist noch lang und steinig und ich bin schließlich erst am Anfang

Aber ich bin zuversichtlich

Aber ich bin zuversichtlichSo long

der Doc

-

Als nächstes kamen die Verlängerungen der Seitenwände dran. In diesem Stadium ist das Wichtigste: messen, fixieren, nochmals überprüfen und alles wieder von vorne. Nachdem ich endlich mit allen Maßen zufrieden war, habe ich meinen Gasbrenner wieder angeflammt und die Seitenbleche mit den Heckblechen verschweißt.

Nur ein bisschen vorsichtiges Glätten und Säubern der Schweißnähte und das komplette Heck ist fertig. Ich muss zugeben, so ein bisschen Stolz bin ich schon darauf.

so long

der Doc

-

In dem Sinne begleitet wird es nicht, aber es ist vorab natürlich durchgesprochen worden.

so long

der Doc

-

Nun ist es an der Zeit die einzelnen Bleche vom Heckteil zusammen zu schweißen.

Als erstes habe ich die Hinterkante vom oberen Heckblech auf die passende Länge gestutzt. Gleichzeitig musste ich die letzten Zentimeter wieder in einen Radius formen, der genau zu dem Radius vom vertikalen Heckblech passt, um eine schön gleichmäßige Abrisskante zu erstellen.

Nachdem die Bleche über die gesamte Breite sauber aneinander angepasst waren, musste ich sie vor dem Schweißen natürlich auch fixieren. Nur ist es in dem Bereich unmöglich mit irgendeiner Art von Gripzangen dort ran zu kommen. Von innen lässt sich zwar dahin kucken, aber rankommen tut man da nicht mehr. Daher habe ich starke Magnete genommen.

Ich habe dann wieder in der Mitte mit Schweißen angefangen und mich mit kurzen Abschnitten nach links und rechts vorgearbeitet.

Ich bin echt erleichtert, dass die Abrisskante keinen wahrnehmbaren Verzug bekommen hat, weil eben auch zum Richten jeglicher Zugang von der Innenseite fehlt.

so long

der Doc

-

Hi John,

moving over to another country, means learning new rules and regulations. One way is to indulge in the old world and quit with your business. The other way is to take the challenge, studdy all the rules and regulations, find the little gaps and back doors and continue your business in the new but more regulated world. You have lots of experience and successfull projects in you backpack. There is no reason to let all these behind. In an enviroment where almost everything is allowed, its always easy. And everybody can do easy. But in an enviroment with stricter rules, only the best are successfull. Just take it as another level. Of course there is a market for your projects. Not only in Germany, all over Europe. And you can bring your personel american touch to it. Making your projects roadlegal in Germany is not only a challenge and hard work, its also a quality label.

So go on and face the challenge.

so long

the Doc

-

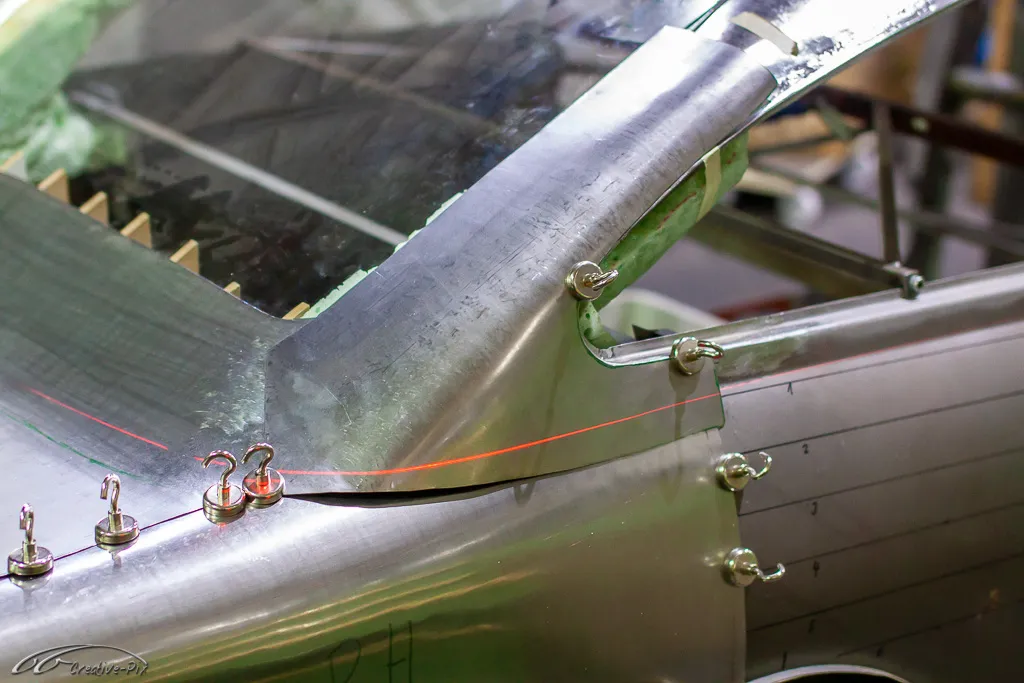

Sicherlich ist dem ein oder anderen der rote Laser Marker im letzten Bild aufgefallen

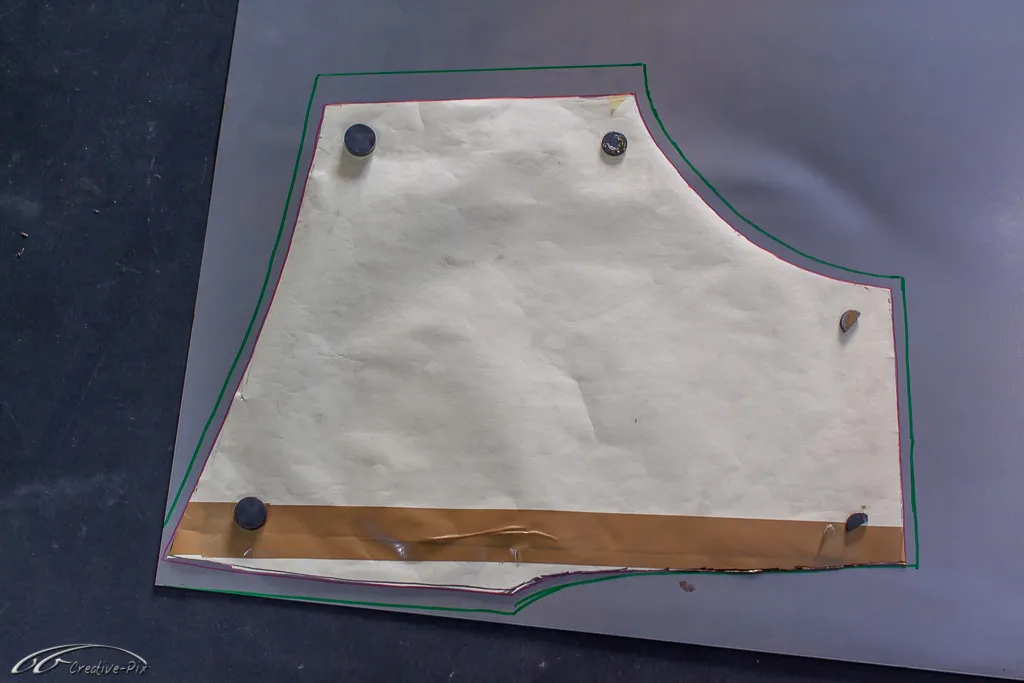

. Das ist ein günstiges und sehr nützliches Werkzeug, was ich gerne nutze um die exakte Position der Kante unterhalb des Seitenfensters zu finden, die dann weiter in die C-Säule läuft.

. Das ist ein günstiges und sehr nützliches Werkzeug, was ich gerne nutze um die exakte Position der Kante unterhalb des Seitenfensters zu finden, die dann weiter in die C-Säule läuft. Normalerweise ließe sich das prima mit der Sickenmaschine machen. In diesem Fall läuft die Sicke aber zum Ende hin aus und verschwindet im Nichts. Daher habe ich mich entschieden das E-Wheel zu nutzen. Erstens hat die obere Rolle einen weicheren Radius an ihrer Seitenkante als meine Rollen von der Sickenmaschine, zweitens kann ich damit die Kante schön sanft und gleichmäßig auslaufen lassen, indem ich nur weniger von unten gegen das Blech drücke. Als das erledigt war, stand wieder ausrichten und wiederholtes überprüfen der korrekten Position an, bevor ich die C-Säule einschweißen konnte.

-

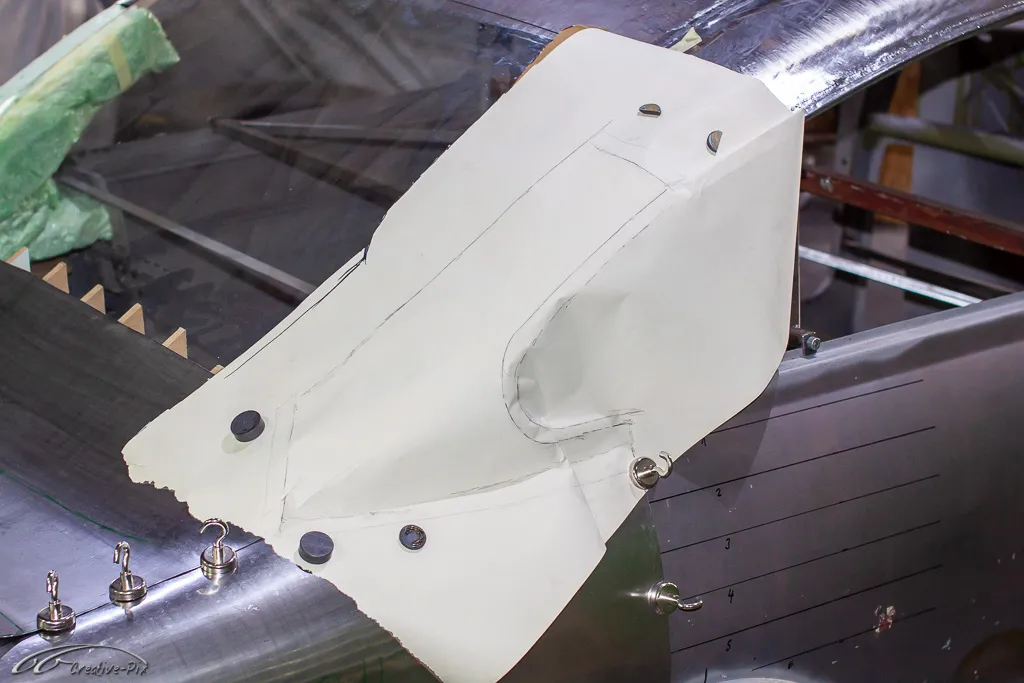

Nun geht’s an die C-Säulen. Anhand der eingesetzten Bauschaum-Form habe ich die Papierschablone abgenommen und das Blech ausgeschnitten. Mit nur ein paar wenig Hammerschlägen auf dem Sandsack entlang der Dachlinie und etwas Biegen über die Seite war das Blech schon grob in der gewünschten Form. Dann wieder am E-Wheel geglättet. Nichts wirklich Neues, da die Vorgehensweise sich nicht von der Fertigung der bisherigen Bleche unterscheidet. Als nächstes ist dann die Kante unter dem Seitenfenster dran.

so long

der Doc

-

Ja das mit den Fotos ist echt nervig

Ständig muss ich die Arbeit unterbrechen, gerade wenn es alles so locker von der Hand geht

Ständig muss ich die Arbeit unterbrechen, gerade wenn es alles so locker von der Hand geht  Dann immer in die Maske, Frisur zerstrubbeln, Fingernägel schwarz malen, bisschen Dosenschweiß auftragen , um dann ganz beschäftigtes in die Knipse zu kucken, sobald der Selbstauslöser klickt und bevor die Kamera wieder mal vom Stativ purzelt.

Dann immer in die Maske, Frisur zerstrubbeln, Fingernägel schwarz malen, bisschen Dosenschweiß auftragen , um dann ganz beschäftigtes in die Knipse zu kucken, sobald der Selbstauslöser klickt und bevor die Kamera wieder mal vom Stativ purzelt.

Eigentlich macht es fast mehr Mühe den Thread hier ständig zu füttern, als son bissl Blech zu verdallern

Aber was tut man nicht alles für die Community

so long

der Doc

-

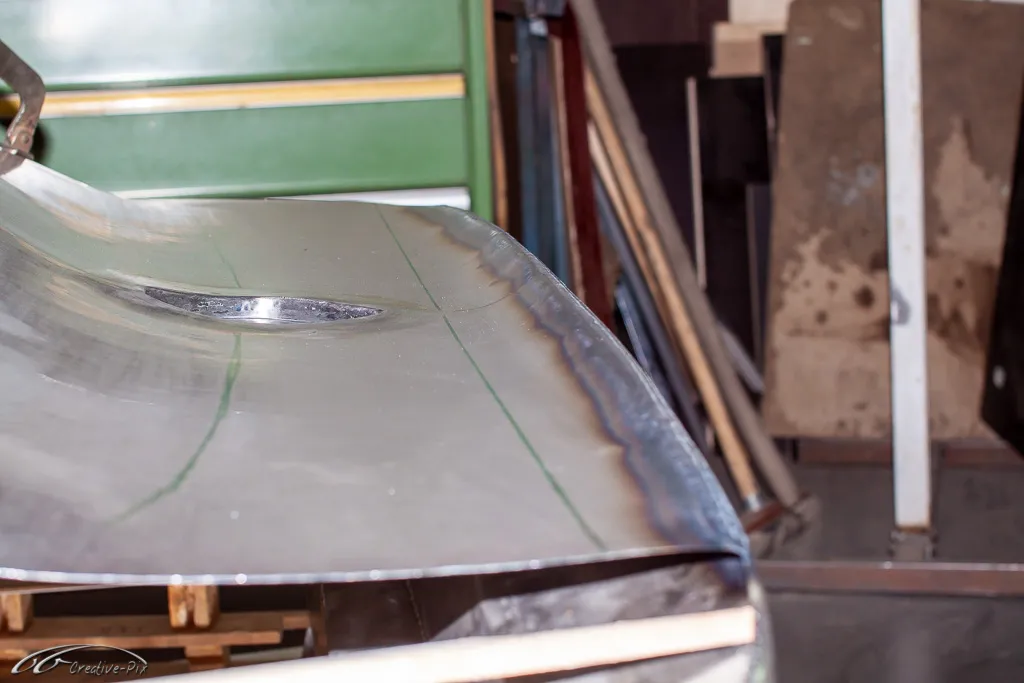

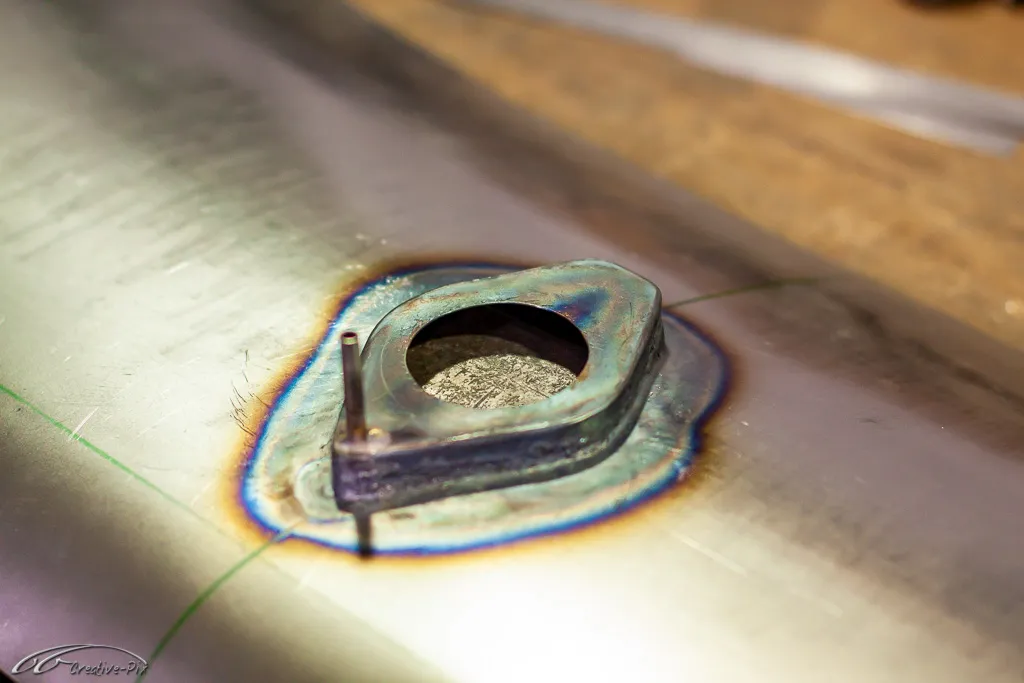

Um den versenkten Tankstutzen an das obere Heckblech zu schweißen, musste ich erst die exakt mittige Position finden. Dann konnte ich das Loch ausschneiden. Damit das aber alles nicht ganz so locker von der Hand geht, sitzt nur die eine Hälfte vom Stutzen in dem flachen Bereich, die andere Hälfte jedoch in der Rundung zum Heckfenster. Also musste ich erst wieder eine Holzform anfertigen, die auf der Ober- und Unterseite genau auf das gebogene Blech passt. Dann konnte ich das Blech zwischen den Formen einklemmen und die Kante im Ausschnitt nach unten klopfen. Nach ein bisschen Anpassungsarbeiten habe ich den Stutzen von der Unterseite auf Stoß verschweißt.

Und so sieht es nach dem Säubern der Schweißnaht aus.

so long

der Doc

-

Naja, wichtig ist, dass der Rand nicht zu breit ist. Dann lässt sich das auch entsprechend stauchen. Ein paar Milimeter zu viel und es bilden sich Falten, die nicht so einfach zu glätten sind. Die Spitze unten war natürlich die größte Herausforderung. Hab ich es auf der einen Seite rum geklopft, ist es auf der anderen Seite der Spitze wieder hoch gekommen. Also habe ich gleichzeitig mit zwei Aluhammern auf beiden Seiten geklopft. Und da wusste das Blech nicht mehr wo es sonst hin sollte

Wenn Du Dir die engen Radien genau ansiehst, dann kann man leicht erkennen, dass das Material dicker geworden ist.

Aber es geht

so long

der Doc

-

Im oberen Heckblech sitzt mittig der versenkte Tankstutzen. Diesen habe ich erst einmal separat gebaut, um ihn später im Heckblech einzuschweißen. Erstmal musste ich den rautenförmigen Ausschnitt zuschneiden und rundherum die Kante umlegen. Dafür habe ich mir eine Holzform gebaut, in der ich die Kante sauber umdengeln konnte. Dann habe ich das große Loch für den Tankstutzen geschnitten und an die tiefste Stelle ein Ablaufröhrchen angelötet.

so long

der Doc

-

Roter Teppich ist einfach immer wieder schön. Klasse Arbeit.

Nach meinem Kenntnisstand war die MK1 Mode damals Hüfthose und "Bauchfrei"

. Soll heißen sie haben ihren Querträger nicht mit Teppich bedeckt, sondern nur die Endstücke zum Innenschweller hin.

. Soll heißen sie haben ihren Querträger nicht mit Teppich bedeckt, sondern nur die Endstücke zum Innenschweller hin.Der durchgehende Teppich auf dem Querträger kam erst später, als sie wieder züchtiger werden mussten

so long

der Doc

-

Hi Dietmar,

sehr schönes Projekt. Da gehts auch richtig an Eingemachte, mit entsprechend viel Gehirnschmalz. Composite ist bisher so garnicht meins, um so interessanter finde ich Dein Projekt.

Bin gespannt wie es weiter geht.

so long

der Doc

-

Wundervolle Arbeit und ebenfalls Lob an die/den Fotografin/en für die schönen Aufnahmen!

Allerbesten Dank für Deinen Zuspruch. Freut mich, wenn meine Arbeit so großen Gefallen findet.

Der Fotograf bin ich übrigens auch selber. Ein kleines Tischstativ und Selbstauslöser ersetzen eine separate Person an der Kamera

so long

der Doc

-

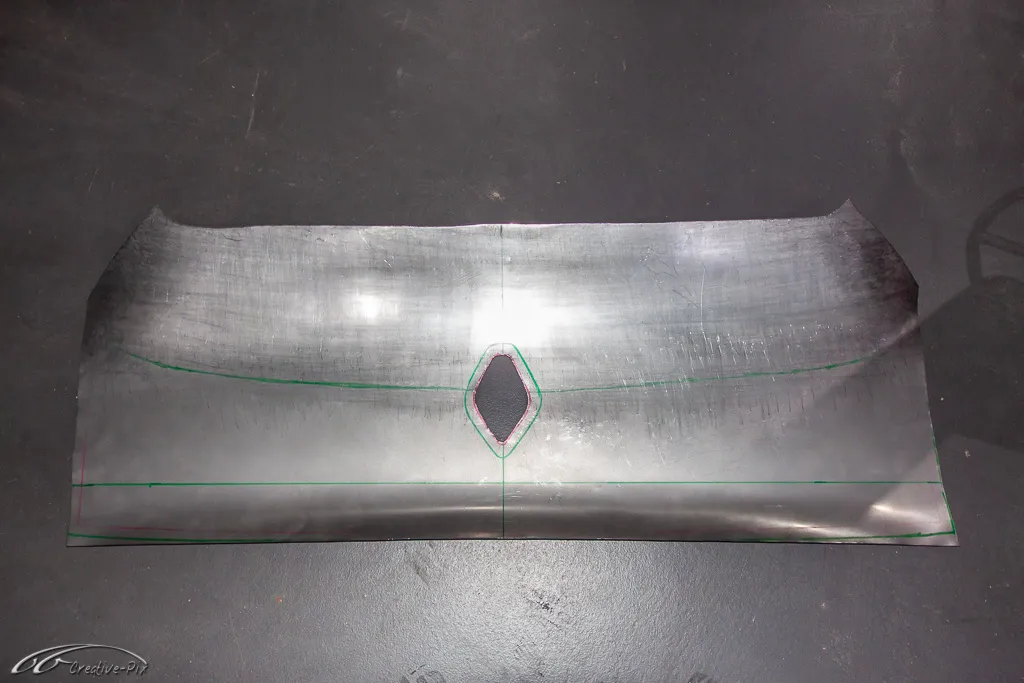

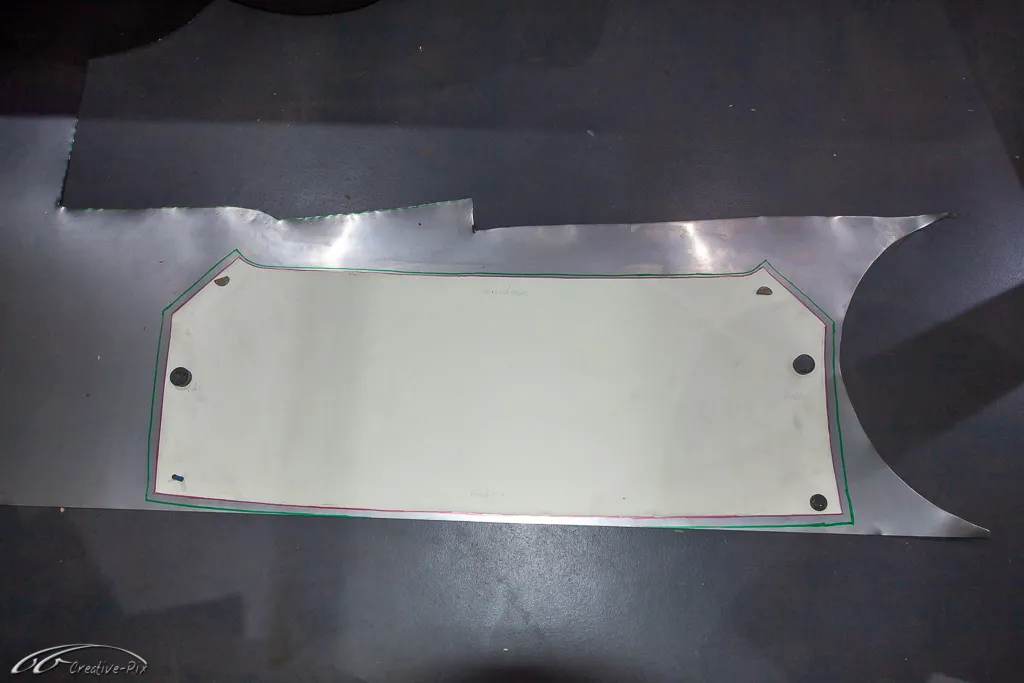

Als nächstes war das obere Heckblech dran. Dies hatte aber gleich mehrere Herausforderungen. Die eine Hälfte vom Blech musste absolut flach bleiben. Also durfte es keinen verirrten Hammerschlag abbekommen oder versehentlich mit dem English Wheel erwischt werden. Unterhalb vom Heckfenster hat es wieder eine Reverse Curve. Von vorne nach hinten ist es konkav, während es von links nach rechts konvex ist. Und dann die Abrisskante. Die beginnt gleichmäßig in einem leichten Radius, um dann aber in einem sanften Bogen an der Abrisskante auszulaufen.

Daher habe ich wieder mit einem Schnittmuster aus Papier angefangen anhand dessen das Blech zugeschnitten. Um den symmetrischen Radius hinten hinzubekommen, habe ich eine meiner Gasflaschen auf das Blech gespannt. Von Hand habe ich dann das Blech darum herum massiert. So habe ich Hammerschläge oder sonstig Macken schon im Vorfeld vermieden. Dann gings mit dem Hammer an die Reverse Curve. Nachdem ich den Bereich wieder glatt gerollt hatte, war ich sogar nach dem ersten Versuch schon recht zufrieden mit dem Ergebnis.

so long

der Doc

-

Zu dem "Zeitraffer" in der Überschrift: sehen wir im Moment eigentlich noch Dinge aus der Vergangenheit, oder ist der "schnelle Vorlauf" schon in der Gegenwart angekommen?

Das Motto lautet:

- Flatten the curve -

Es gibt produktive Zeiten und weniger produktive Zeiten. Und da ich kein Freund von jahrelangen Resto-Threats bin, verschaffe ich mir dadurch etwas Puffer

Natürich habe ich die Nase etwas vorn. Das ist aber mal mehr und mal weniger.

So nun gehts aber weiter:

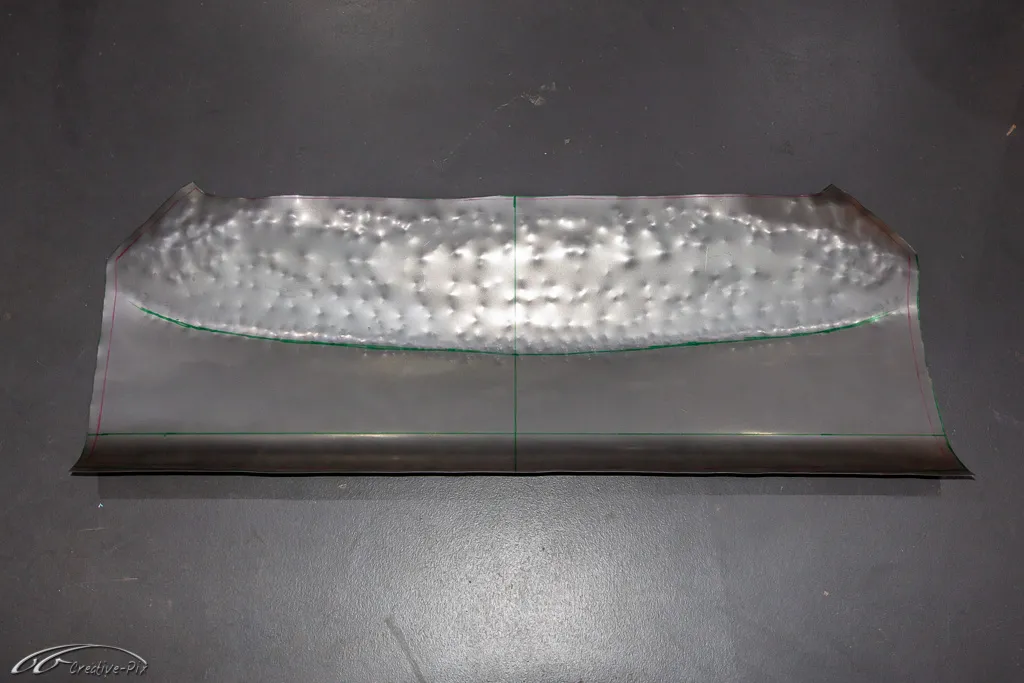

Nachdem alle Elemente für die Heckform fertig waren, habe ich mit der Verlängerung der Seitenteile weitergemacht. Mit der Holzform im Fahrzeug konnte ich das Schnittmuster aus Papier für den Blechzuschnitt abnehmen. Also Blechtafel zugeschnitten und ab gings.

Die Falze waren ganz simpel mit Hammer und Vorhalteeisen umgelegt. Jegliche andere Umformung hat ausschließlich am English Wheel stattgefunden. Diese beiden Bleche haben keinen einzigen Hammerschlag abgekommen zum Umformen. Alles nur gerollt.

Die Falze waren ganz simpel mit Hammer und Vorhalteeisen umgelegt. Jegliche andere Umformung hat ausschließlich am English Wheel stattgefunden. Diese beiden Bleche haben keinen einzigen Hammerschlag abgekommen zum Umformen. Alles nur gerollt.

so long

der Doc

-

Lieber Dr. Mabo,

Respekt!

Wenn man Deine Leistung sieht, wird einem das eigene Unvermögen deutlich...

Aber - nimm darauf keinerlei Rücksicht und mach „das Ding“ fertig....

Hi Paul,

ich streube mich immer meine Arbeiten oder Projekte als besonders Können oder "Vermögen" anzusehen. Insbesondere bei diesem Projekt, liegt die eigentliche Leistung eher im Durchhalten und weniger im handwerklichen Können. Ich habe sowas zuvor auch noch nie gemacht und bin daher auch ein reiner Anfänger. Und das ist glaube ich auch genau nur der Unterschied. Ich habe einfach "Angefangen". Das können aber andere ganau so, man muss sich nur dazu aufraffen.

Und weil ich sowas noch nie zuvor gemacht habe, musste ich mir vorher eben lange, bzw. sehr lange, überlegen wie ich das hinbekomme, um mein Ziel zu erreichen. Nun gut, damit habe ich schon ein paar Jahr zugeberacht, weil ich mir Schritt für Schritt Lösungen für jede einzelne ungeklärte Aufgabe ausgedacht habe. Und jetzt ist eben Umsetzungsphase, bei der sich zeigt ob meine Überlegungen hinhauen. Wenn nicht, dann muss ich eben neue Lösungen finden.

Und da ich eigentlich glaube, dass das andere genau so können, würde ich nicht von "Unvermögen" sprechen, solange man es nicht versucht hat

so long

der Doc