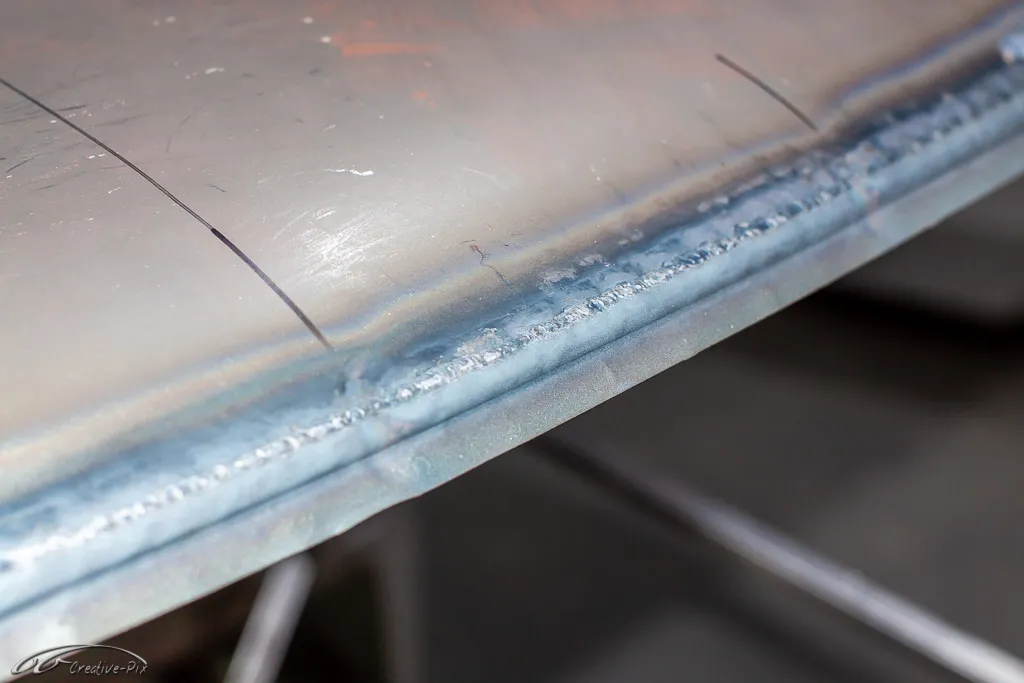

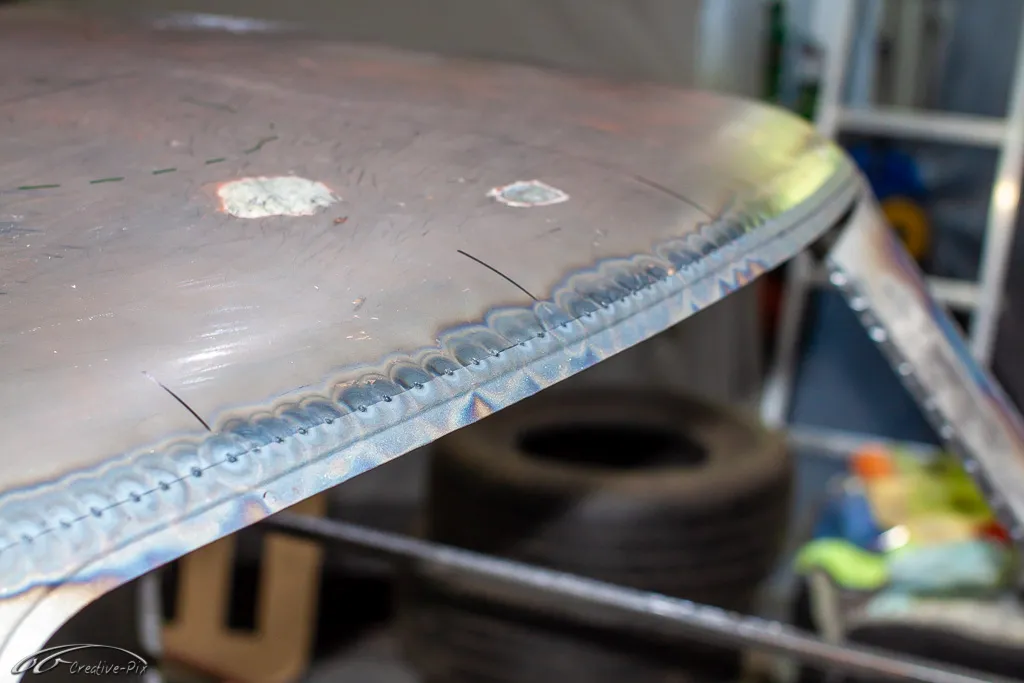

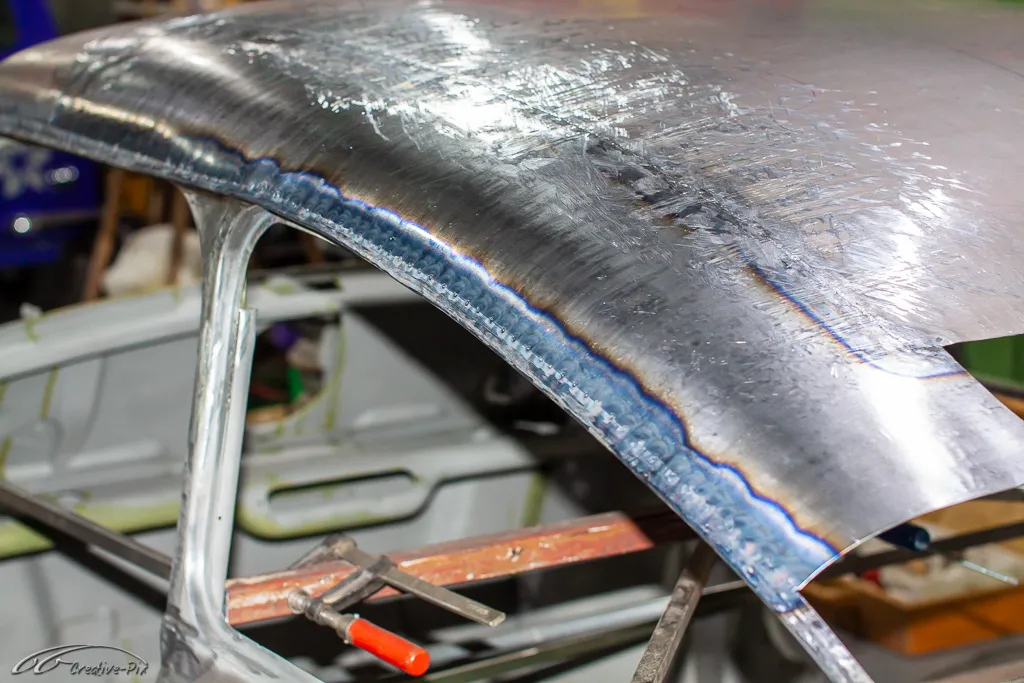

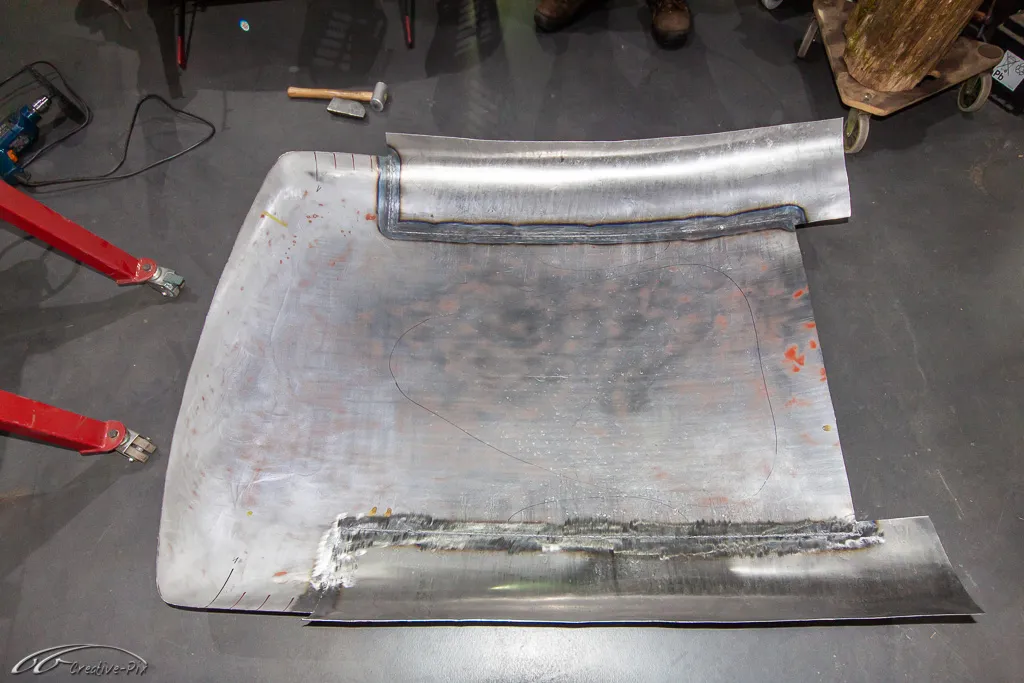

Unten rum ist der Heckbereich recht simpel. Normale Mini Heckschürze und dann, wie auf vorherigen Bildern zu sehen, ein nach hinten verlängerter Kofferraumboden. That's it. Beim Original ging das Kunststoffheck unten rum bis an die Heckschürze und wurde dort verklebt und verschraubt. Daher übernehme ich die Form, nur eben in Blech und geschweißt.

Vor 5 Jahren habe ich angefangen die Idee für das Projekt zu entwickeln und dann natürlich auch zu planen. Dazu gehörte dann aber auch die Planung für die benötigten handwerklichen Fähigkeiten, inklusive deren Umsetzung. Sehr viel Zeit ist in den ersten Jahren für die Recherchearbeit drauf gegangen. Weiter ging es mit all den Details, wie ich was umsetze, baue oder alternative Lösungen für finde.

Nur um ein Beispiel zu nennen: Keine Kofferraumklappe - also Zugang nur über den Innenraum mit umklappbarer Rückbank. Klingt simpel, hat aber z.B, beträchtliche Auswirkung auf die Wahl und Befestigung der Vordersitze.

Und jetzt heißt es "Prove of Concept" und lässt sich die Theorie in die Praxis umsetzten.

so long

der Doc

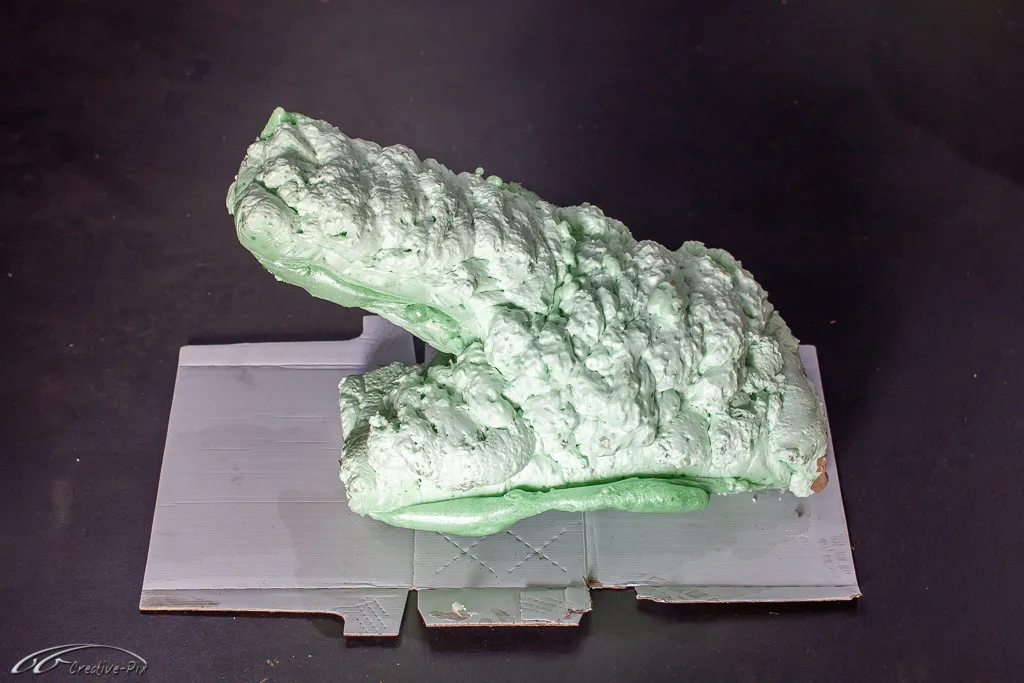

![]() Das Zeugs geht anschließend auf den Sperrmüll und gut is

Das Zeugs geht anschließend auf den Sperrmüll und gut is ![]()

![]()