Baust Du mir einen Monaco, wenn Du fertig bist...?

Kannst Du auch mal eine Liste Deiner Werkzeuge und Maschinen aufführen, was man für so eine Arbeit alles benötigt?

Würde mich mal interessieren...

Inno-Uwe

Uwe, was soll ich Dir darauf antworten  Du weist doch selber, dass ein Mini nie fertig wird

Du weist doch selber, dass ein Mini nie fertig wird

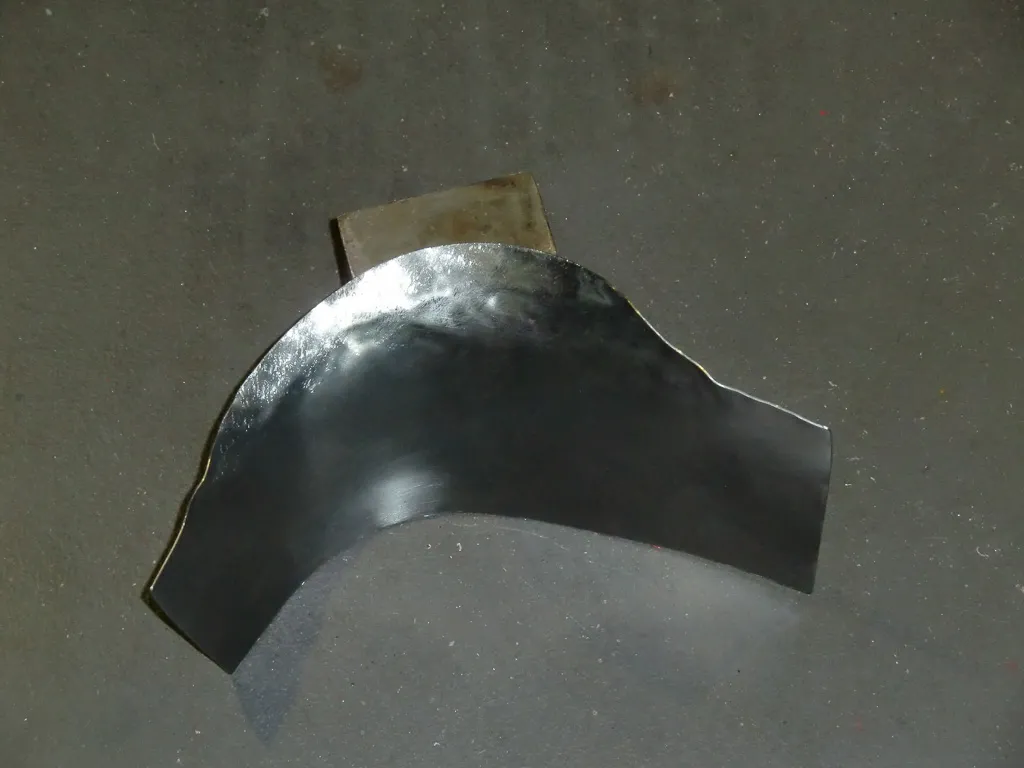

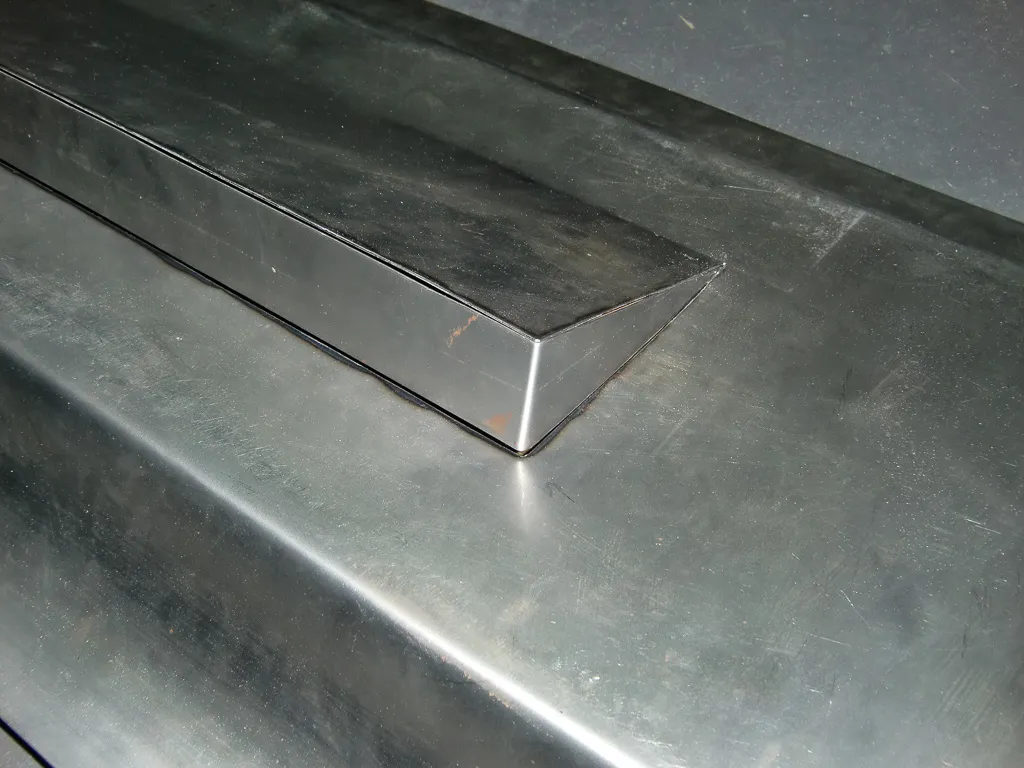

Die Werkzeug- und Maschinenliste ist wenig spektakulär. Die wesentlichen Werkzeuge sind schon in meinem ersten Post zu sehen.

Maschinen: Bohrmaschine, Flex, Stichsäge, Schweißgeräte (Schutzgas, Autogen und Zange)

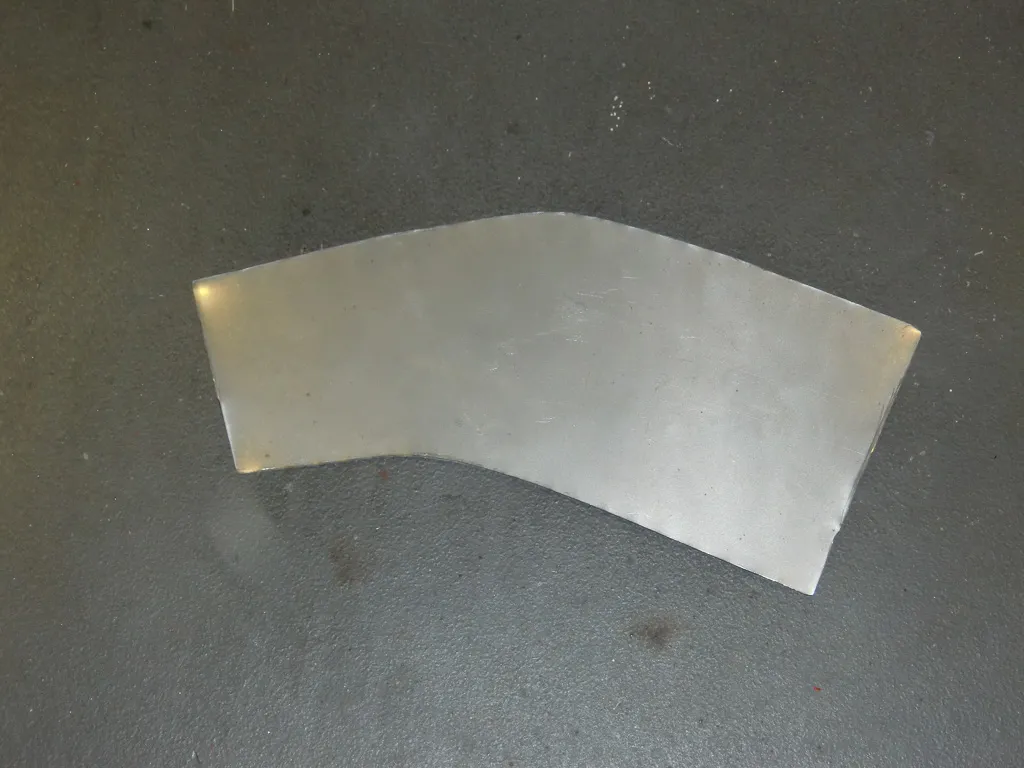

Werkzeuge: Rollenstreckmaschine, Stauch/Streck-Gerät, Sickenmaschine, Holzstumpf zum Stauchen, Ledersack zum Strecken, Holzhammer, Kunststoffhammer, Schlichthammer, diverse Vorhalteeisen, Blechschere fertig.

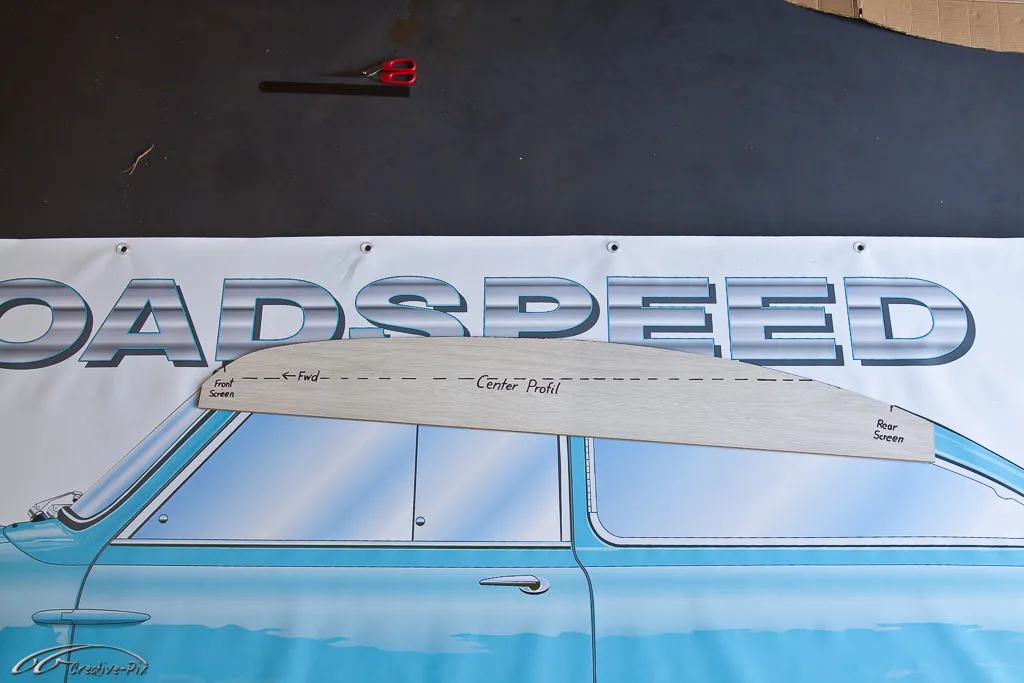

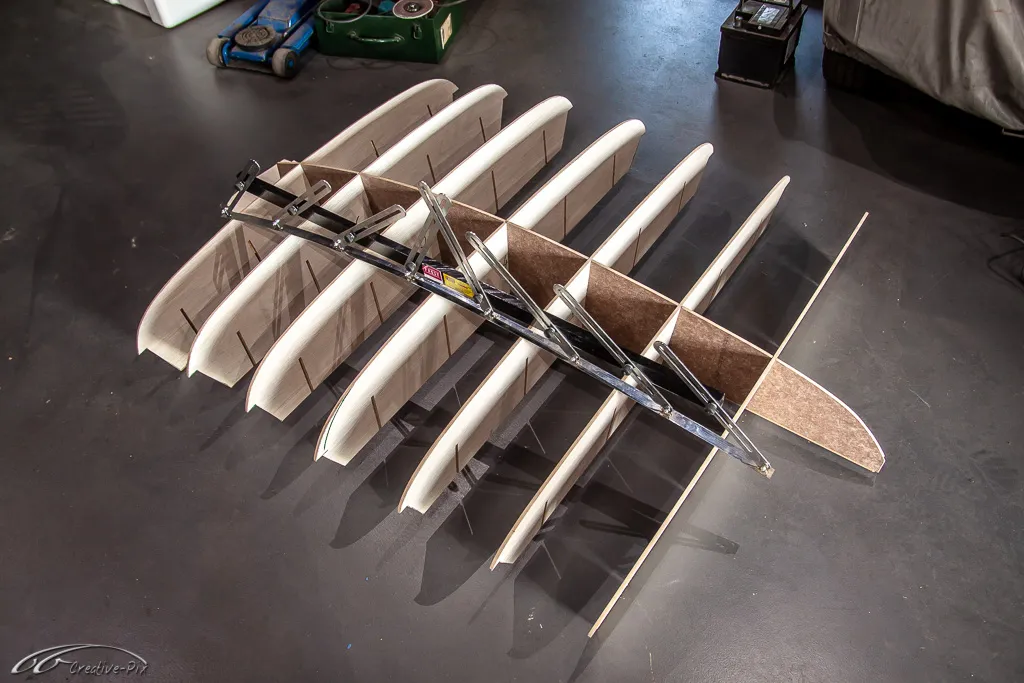

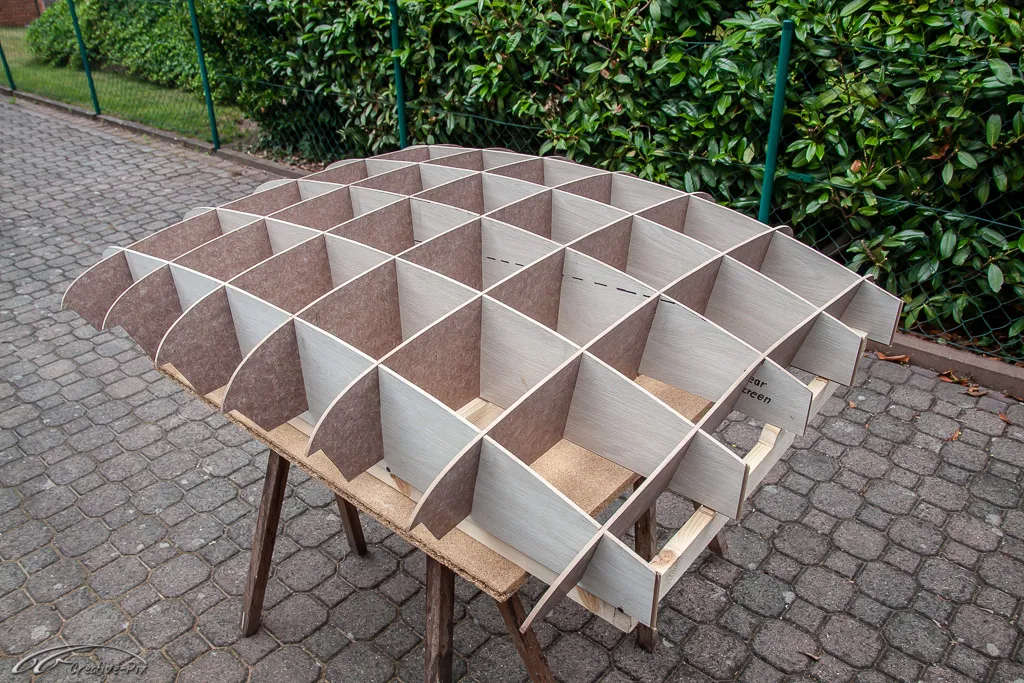

Obwohl das Resultat in Blech ist, erfolgt ein großteil der Arbeit mit Holz, um Formen und Schablonen zu bauen. Oh, ich vergas  der andere großteil der Arbeit erfolgt im Kopf

der andere großteil der Arbeit erfolgt im Kopf

Also alles keine Reketentechnik. Gabs halt früher ohnehin nicht.

Mal abgesehen von der Rollenstreckmaschine auch finanziell keine wirklichen Highlights.

so long

Der Doc

![]()