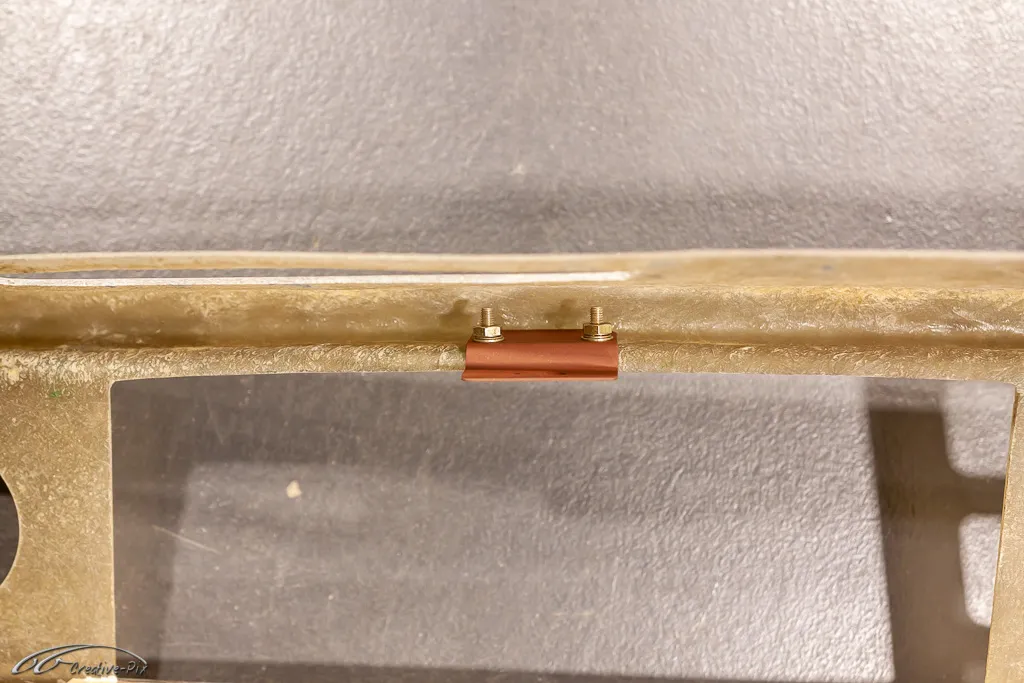

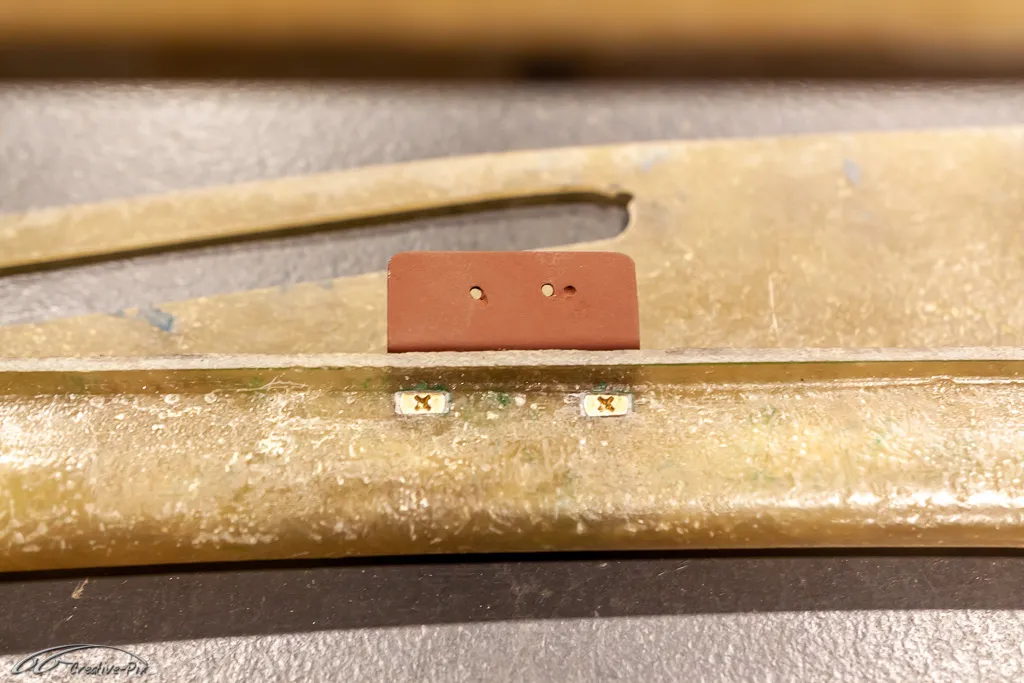

Hi Dieter, das mit dem Fangband wurde bei vielen britishen Fahrzeugen, und so auch bei Radford, deutlich eleganter gelöst ![]()

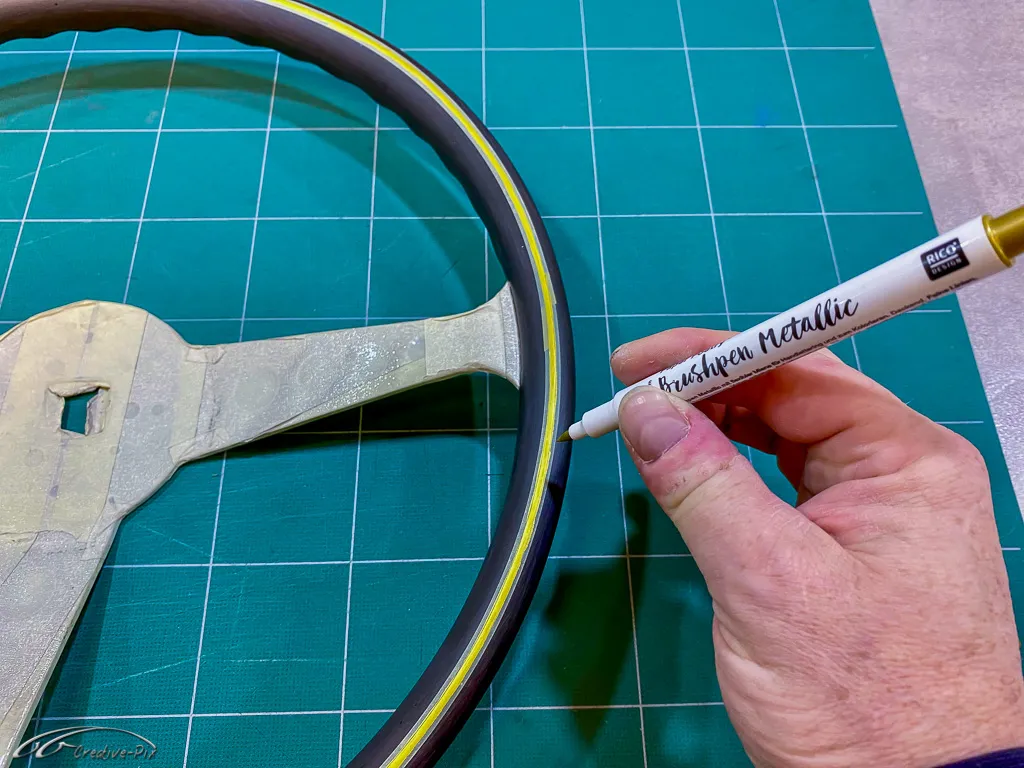

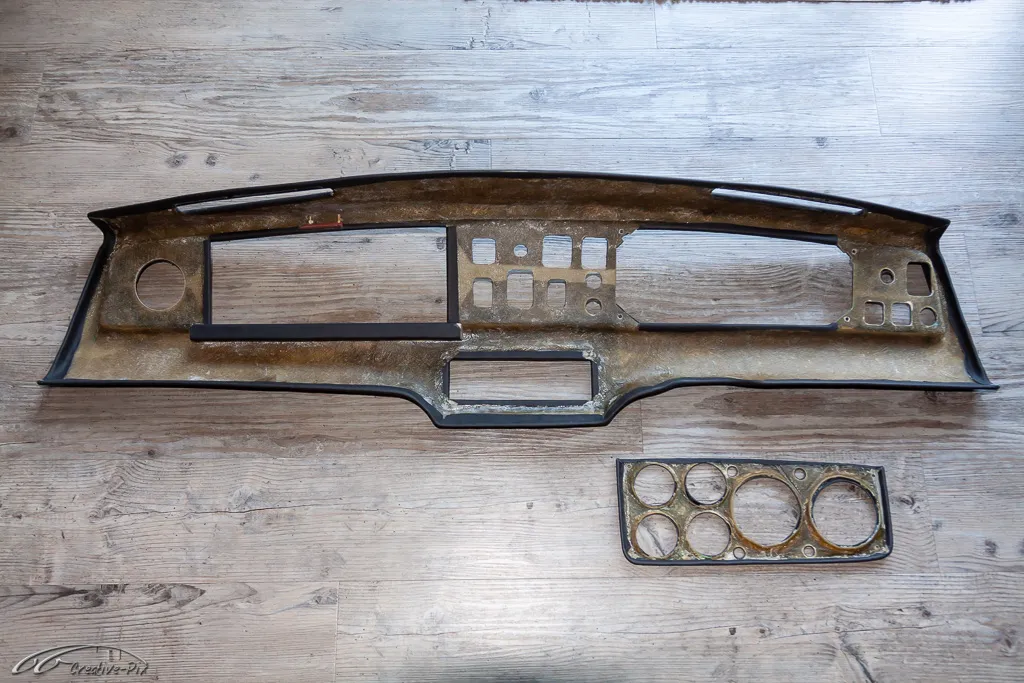

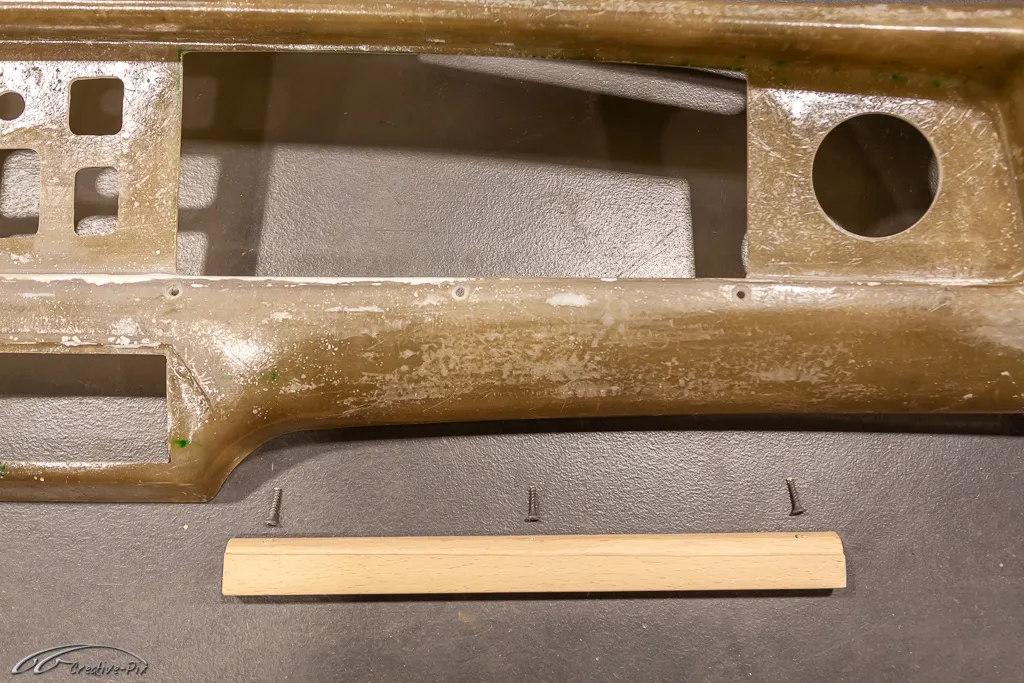

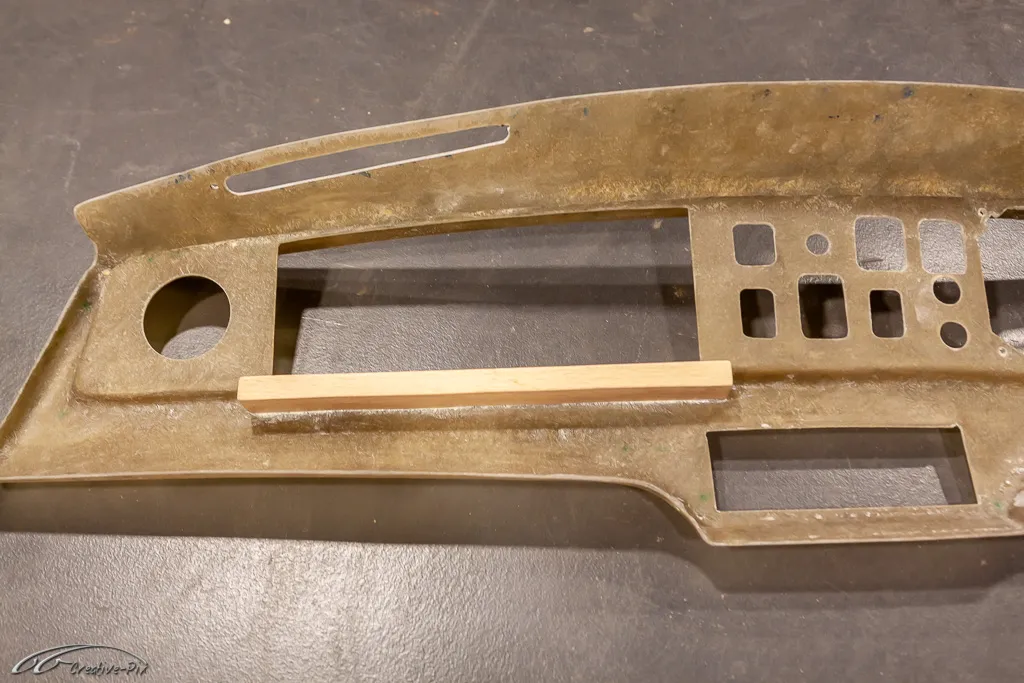

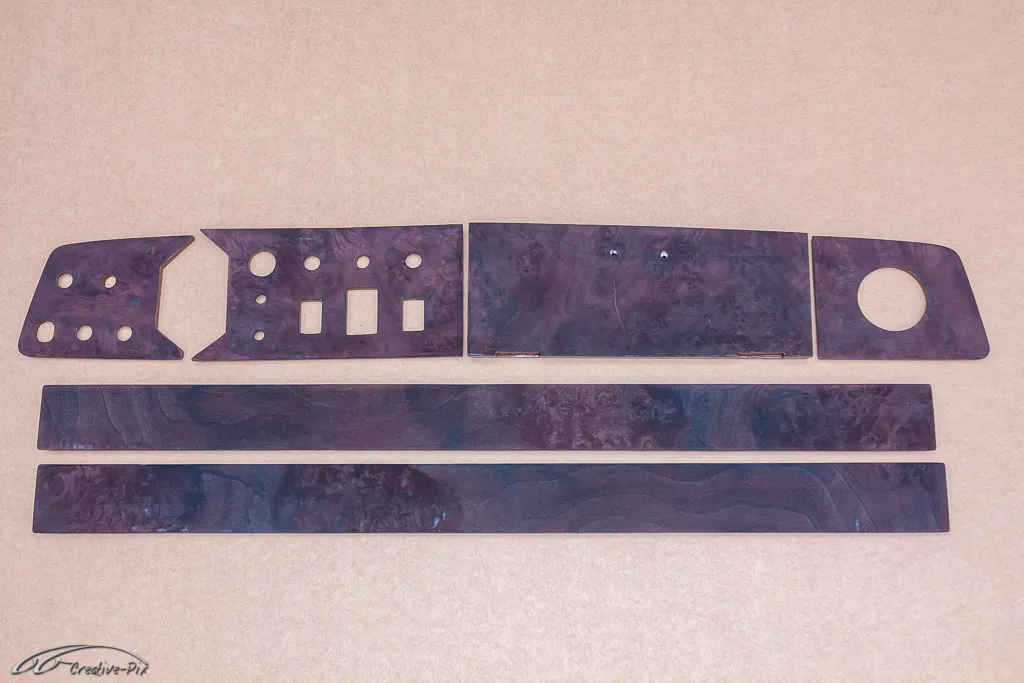

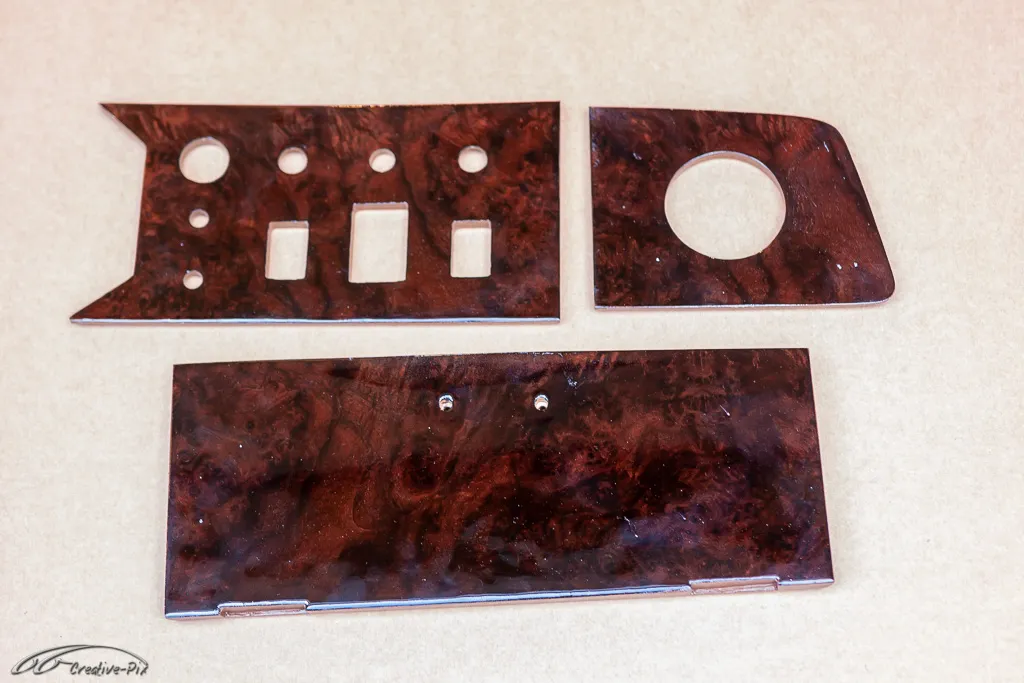

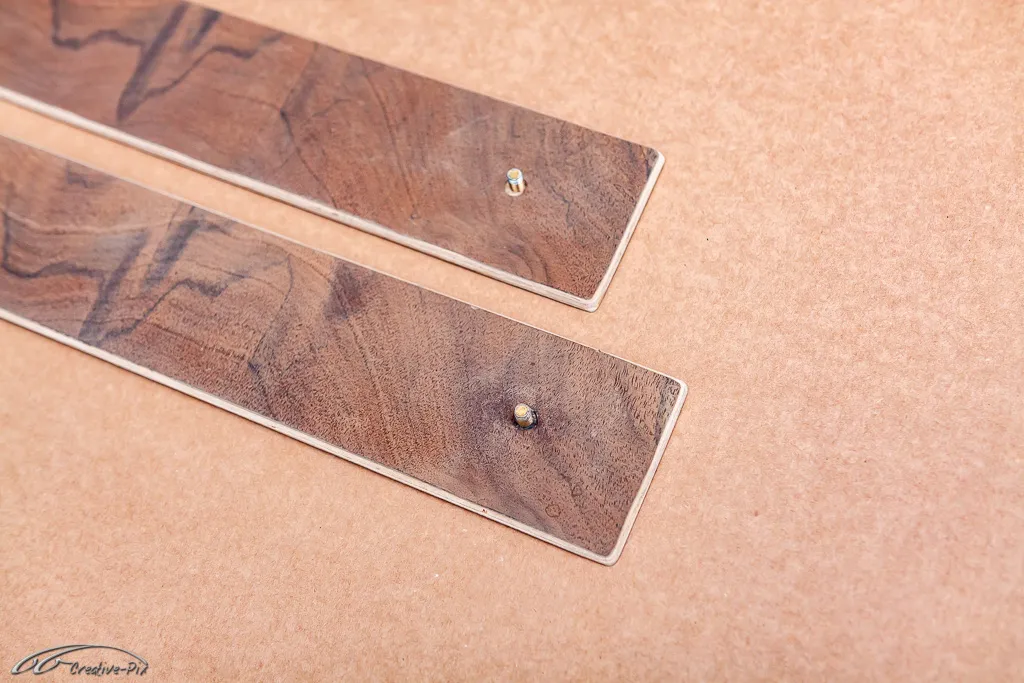

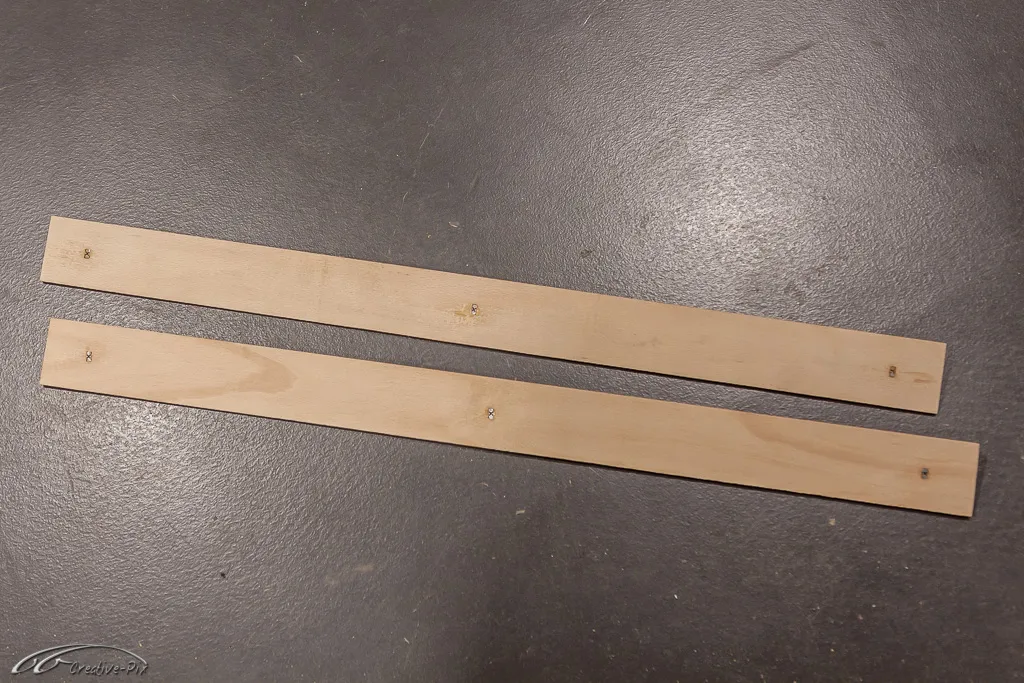

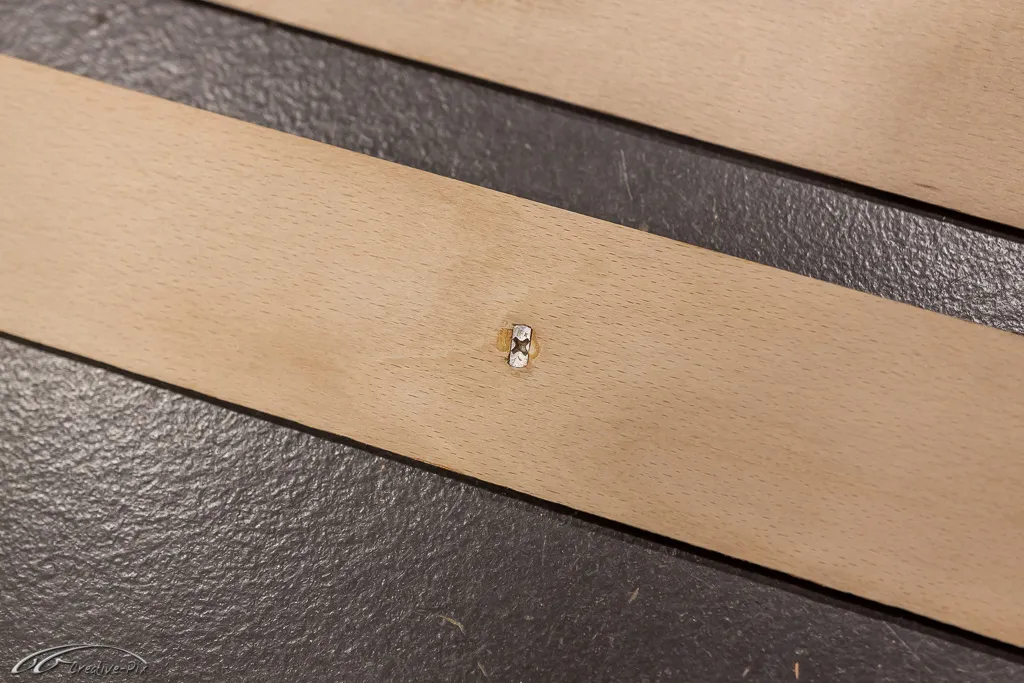

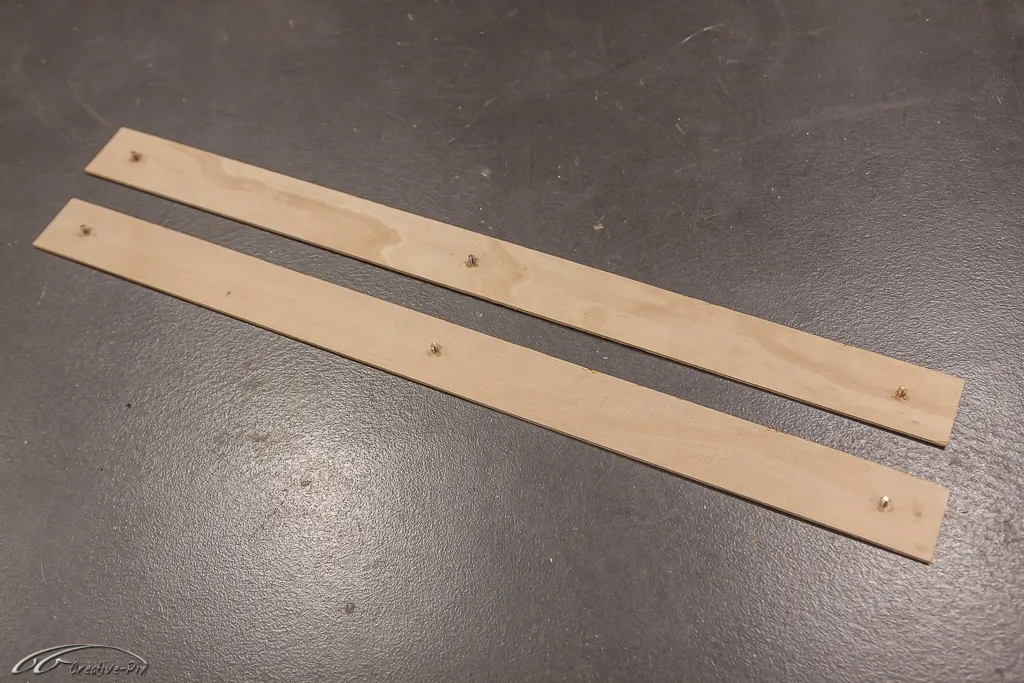

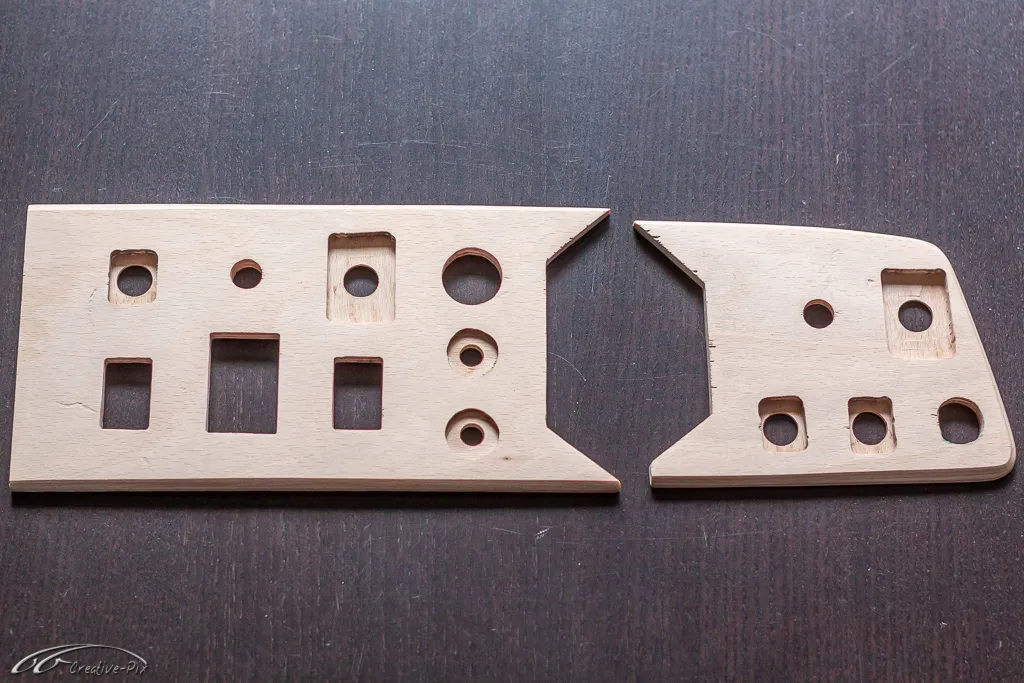

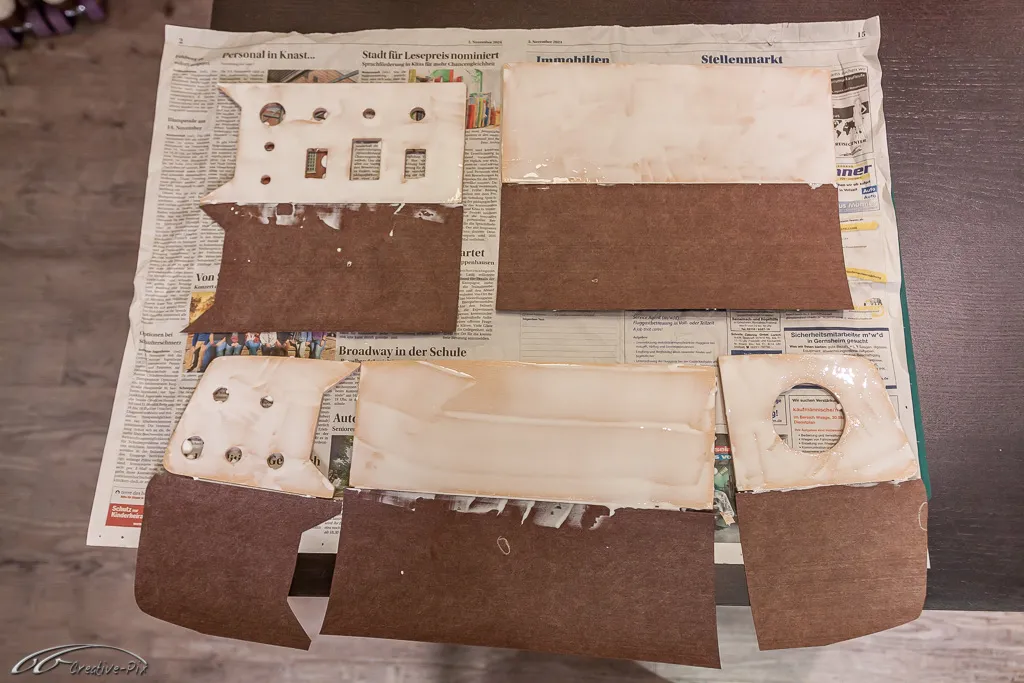

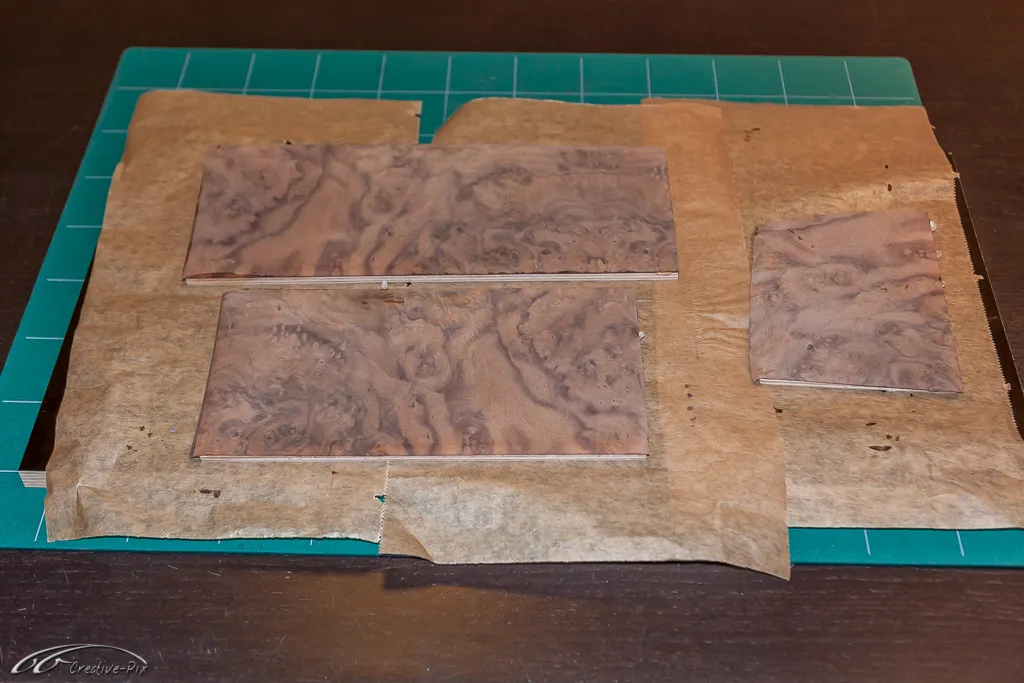

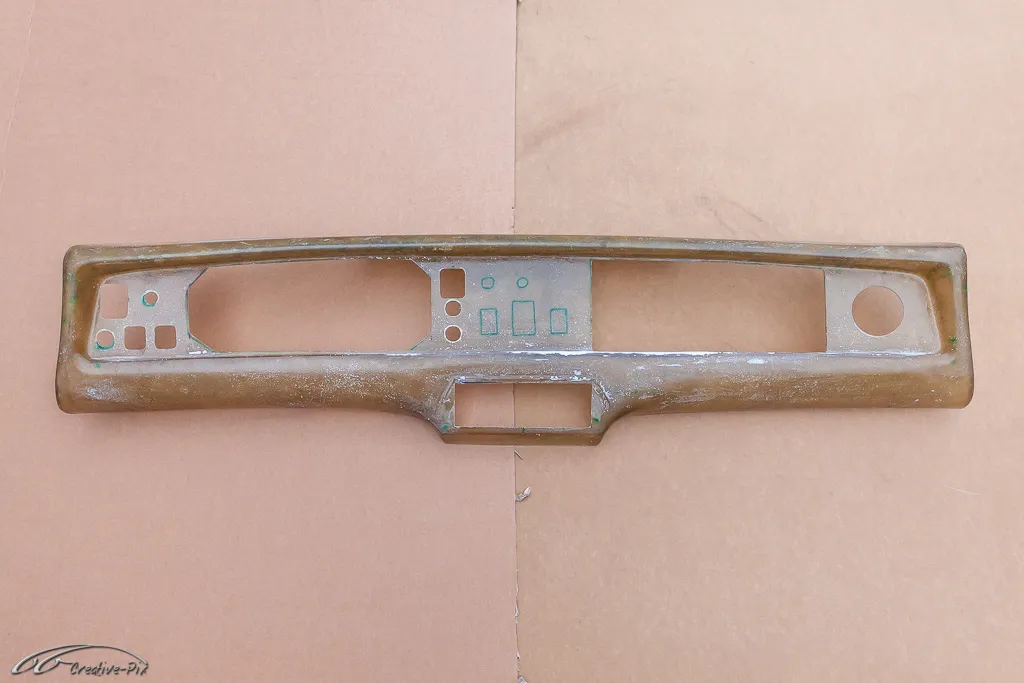

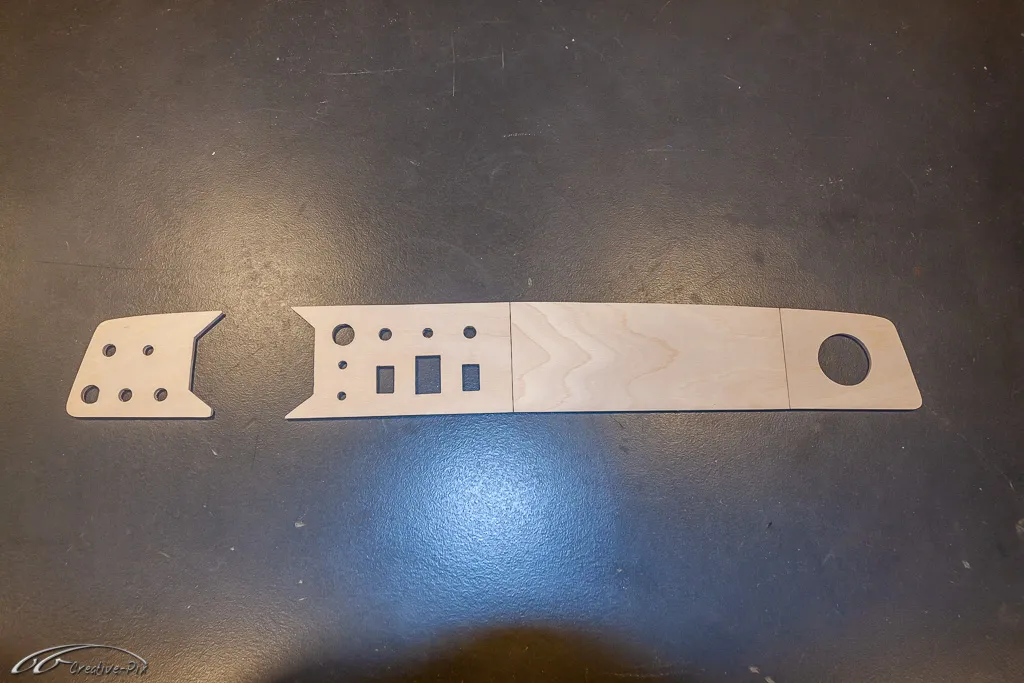

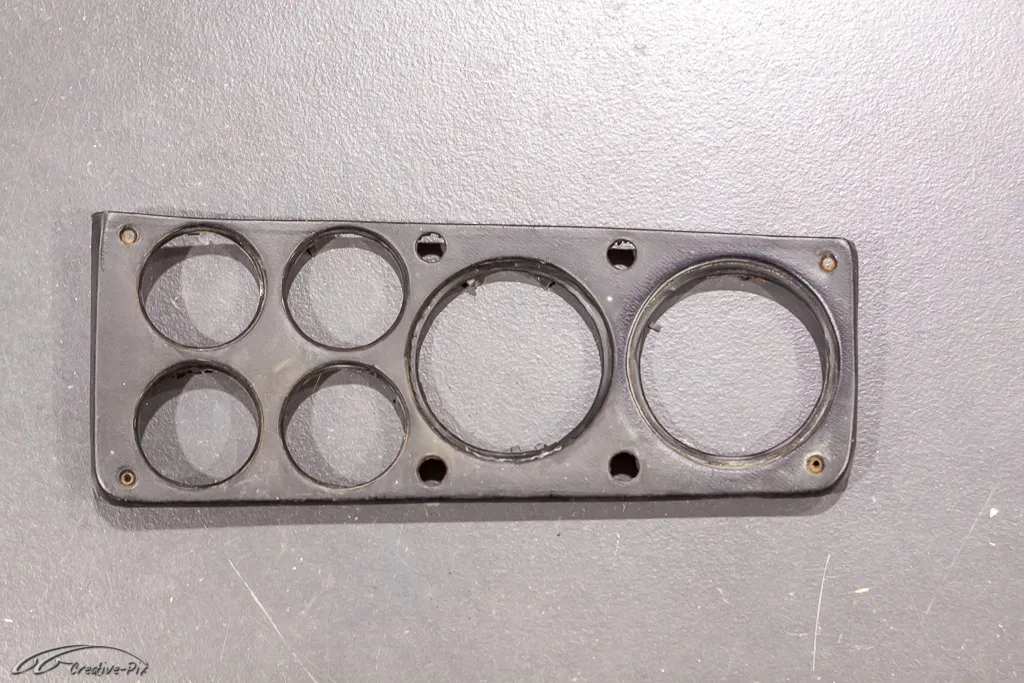

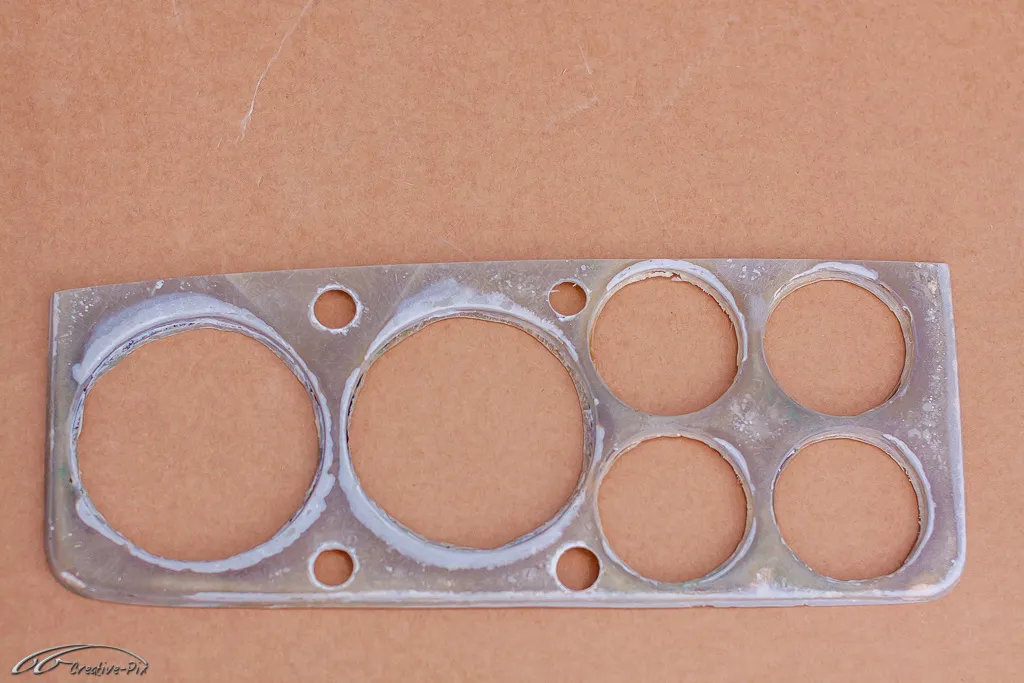

Um eine Radford-würdige Lackoberfläche auf den Holzteilen zu erreichen, ist noch einmal mehr Geduld und Ausdauer gefordert, als bei all den anderen Arbeiten. Und die Details machen nun einmal am Ende den Unterschied. Nachdem ich die Holzteile bereits dreimal in mehreren Schichten mit Klarlack lackiert hatte, geht es nun langsam an das Finish. Zuvor gab es aber noch ein anders Problem zu lösen. Während bei einem normalen MK1 und MK2 Mini die Anzahl Schalter in Cockpit mit zwei Stück sehr überschaubar ist, hat der Radford schon deutlich mehr Schalter. Diese sind von Radford jedoch genauso wenig beschriftet, wie jene ab Werk. Somit habe ich bis heute immer noch einen Kippschalter im Original-Armaturenbrett, dessen Funktion ich nicht zuordnen konnte. Mittlerweile gibt es Schalterbeschriftungen von restaurierten Radfords mit weißer Schrift. Die hat für mich einen zu harten Kontrast. Und mit schwarzer Schrift. Die kann man aber kaum erkennen. Eines edlen Radfords würdig und passend zum Lenkrad sollte es goldene Schrift werden. Während man vor 20 Jahren in jedem Schreibwarenladen problemlos Rubbelbuchstaben bekommen konnte, ist das im heutigen Digitalzeitalter schon eine Herausforderung. Insbesondere wenn man auch noch goldene Schrift sucht. Ich habe letztendlich eine Quelle in den USA gefunden, von der ich nach knapp 2 Monaten Lieferzeit die gewünschte Schrift bekommen habe. Damit habe ich vor dem hoffentlich letzten Lackierdurchgang alle Schalter beschriftet.

Und da auf der Folie noch weitere Schriftgrößen vorhanden waren, habe ich auf der Innenseite der Handschuhfachklappe noch eine völlig unoriginale Verzierung hinzugefügt. Hätte aber auch ein Kundenwunsch sein können ![]() . Es ist übrigens echt schwer den Glanz einer lackierten Oberfläche fotografisch einzufangen.

. Es ist übrigens echt schwer den Glanz einer lackierten Oberfläche fotografisch einzufangen.

so long

der Doc