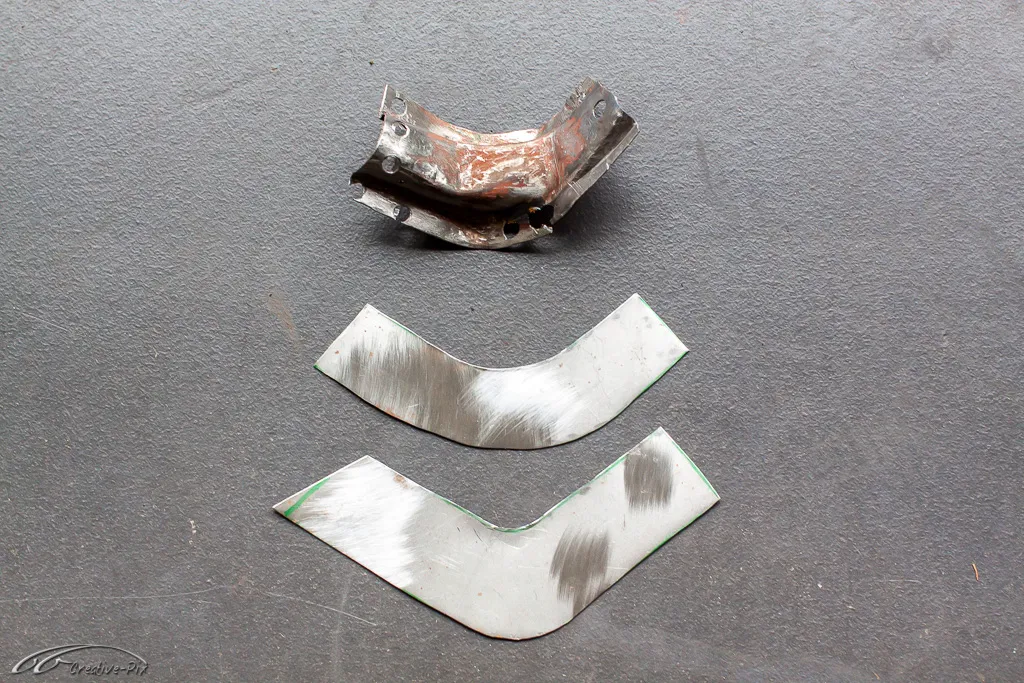

Dieses Füllstück ist ja sehr schmal, hast du das auch ohne Zusatzmaterial verschweißt? In Bezug auf den Temperatureintrag würde ich vermuten, dass es mit Zusatzmaterial besser geht.

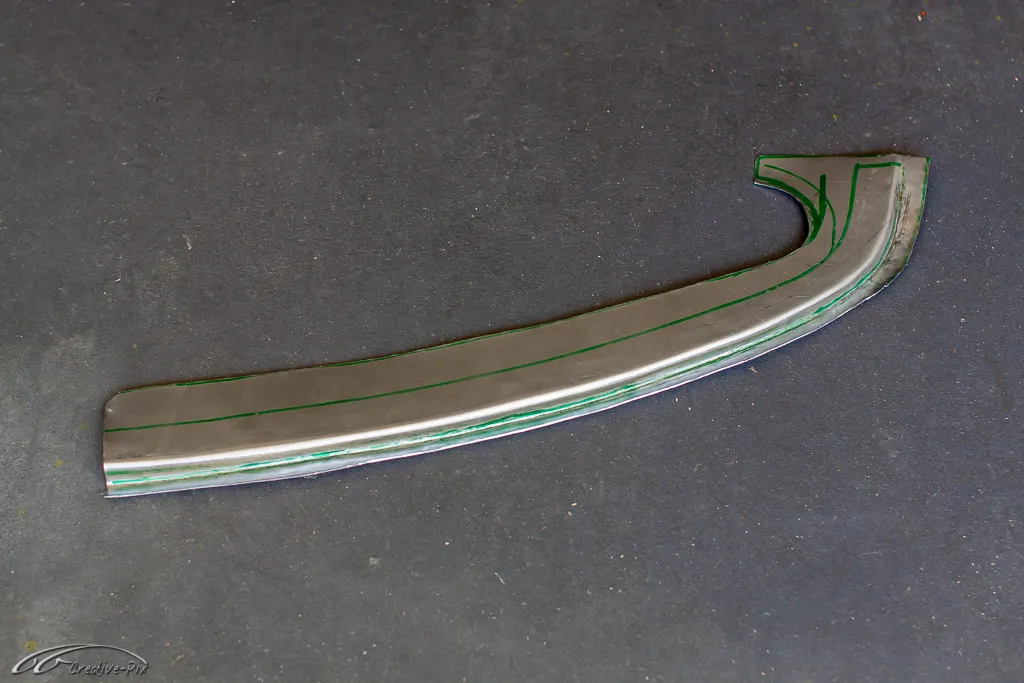

Ja die Spitze vom Füllstück ist sehr schmal. Hilfreich ist, wenn es wirklich überall Kontakt zum umliegenden Material hat. Dann kann es die Wärme abführen bzw. besser verteilen. An Stellen ohne Kontakt verglüht die Spitze ganz schnell. Daher ist es immer sinnvoll an solchen Stellen einen ganz dünnen Schweißdraht parat zu halten, um ggf. direkt Material nachzuführen. Sobald aber die Schmelze läuft, laufen auch Stellen sauber zu, an denen eigentlich ein kleiner Spalt besteht. Wird der aber zu größ, entsteht schnell ein Loch. Auch dafür sollte man ein Stück "Angstdraht" bereithalten.

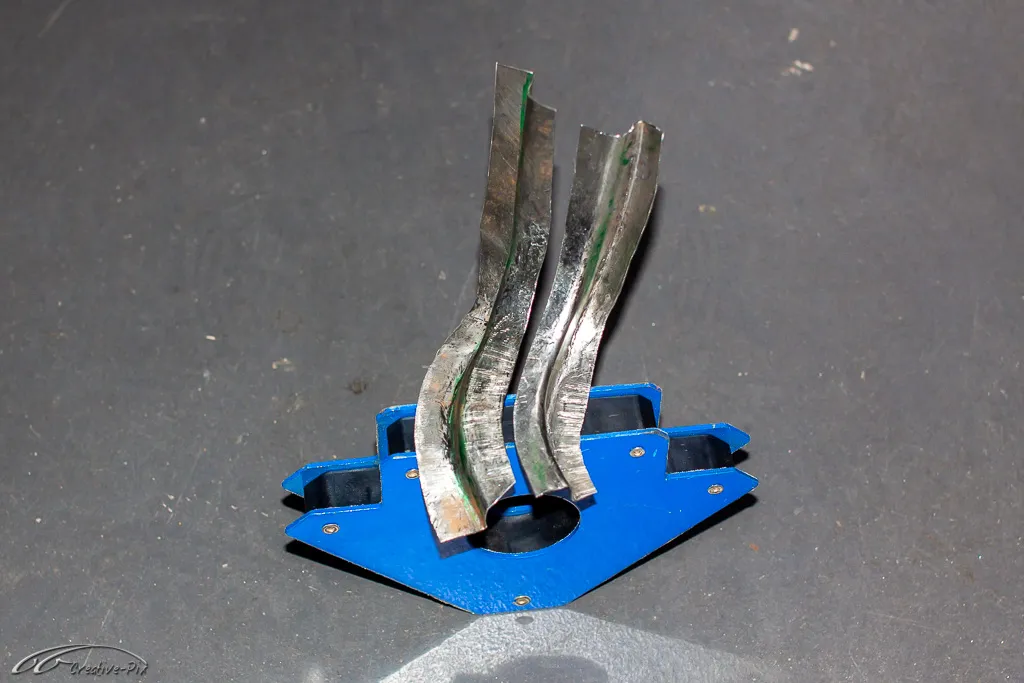

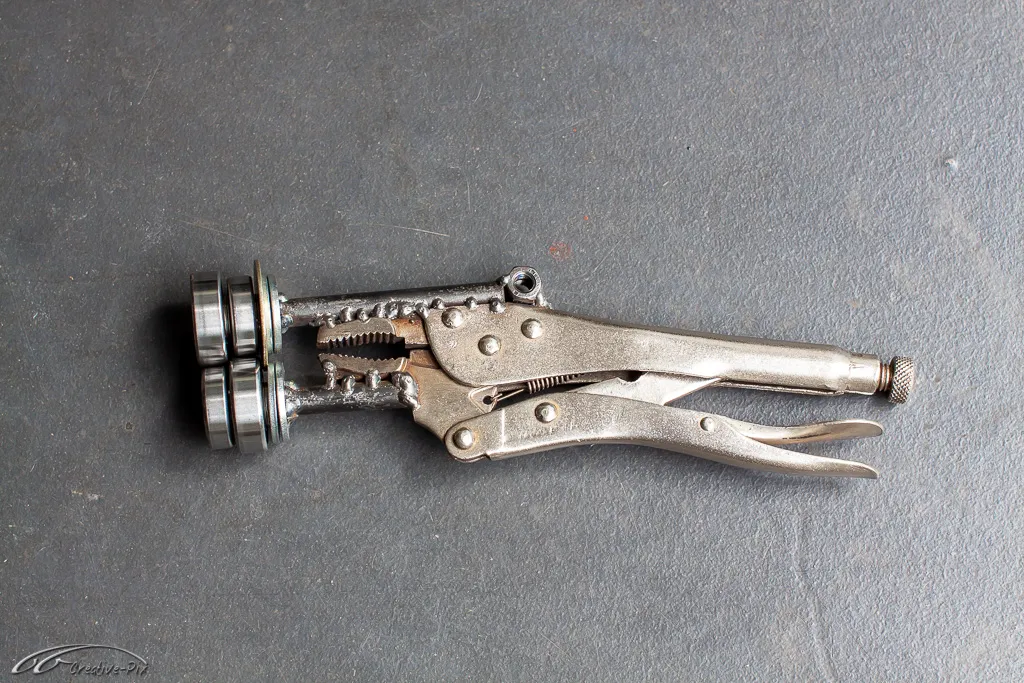

Die ganz coolen Schweißer brauchen den natürlich nicht und haben daher immer eine Hand frei ![]()

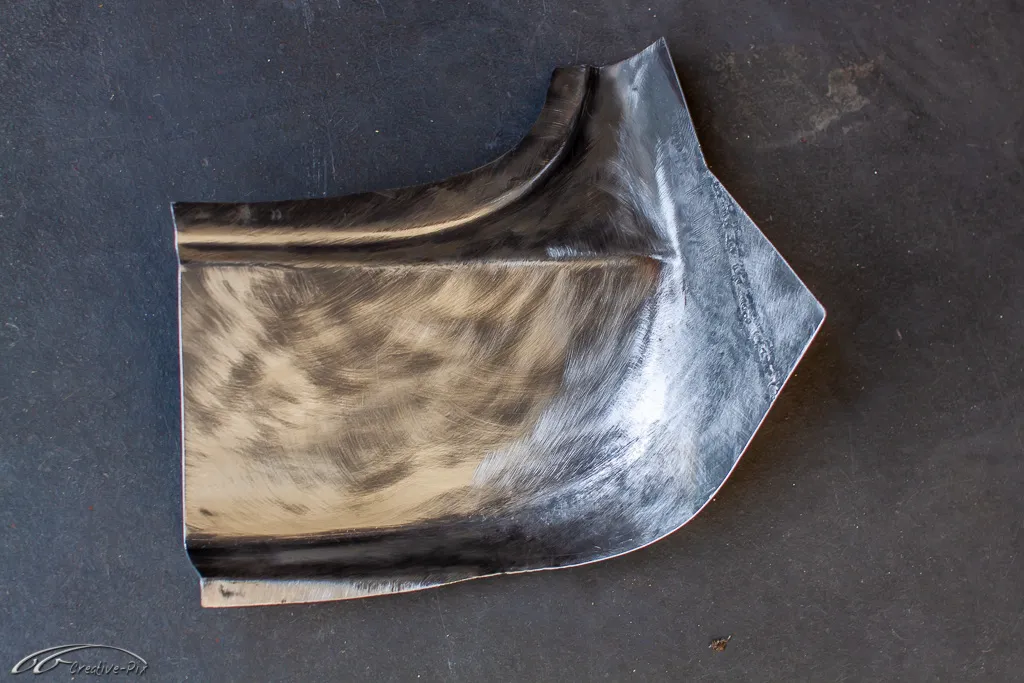

![]()

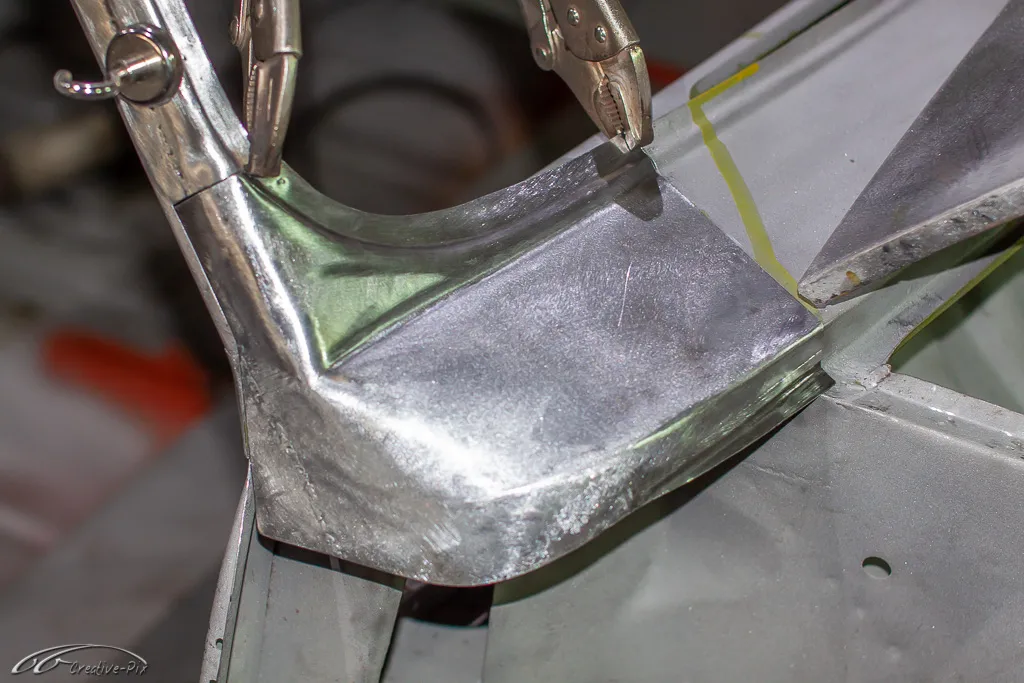

![]() An dieser Coolness arbeite ich aber noch

An dieser Coolness arbeite ich aber noch ![]()

SChau dir mal bitte das Datenblatt an, ETCH Primer sind meist nicht mit EP überlackierbar.

Das Datenblatt habe ich mir nicht angeschaut. Da ich den Etch Primer von einem sehr erfahrenen Restaurateur empfohlen bekommen habe, der seine Fahrzeug seit Jahren alle damit grundiert, habe ich mich auf seine positive Erfahrung verlassen.

so long

der Doc