Gestern vor einem Jahr habe ich diesen Threat gestartet. Damals haben wir uns alle gerade in unserem ersten Lockdown befunden. Die Situation hat sich seitdem nicht wirklich verbessert.

Im Gegenteil, wir sind mittlerweile bei Lockdown irgendwas und heute wären wir froh, wenn wir die Zahlen von vor einem Jahr hätten.

Was sich bei mir im vergangenen Jahr getan hat, konntet Ihr ja regelmäßig lesen und werdet es auch weiterhin können. Daher möchte ich mich an dieser Stelle aller herzlichst für all Euren Zuspruch während der letzten 12 Monate bedanken, der mich auch durch das eine oder andere Motivationstief, insbesondere in der kalten Jahreszeit getragen hat.

Da die Pandemie uns ja noch einige Zeit erhalten bleiben wird, kremple ich nun wieder die Ärmel hoch und mache weiter. Ich will den Flow schließlich nicht abreißen lassen.

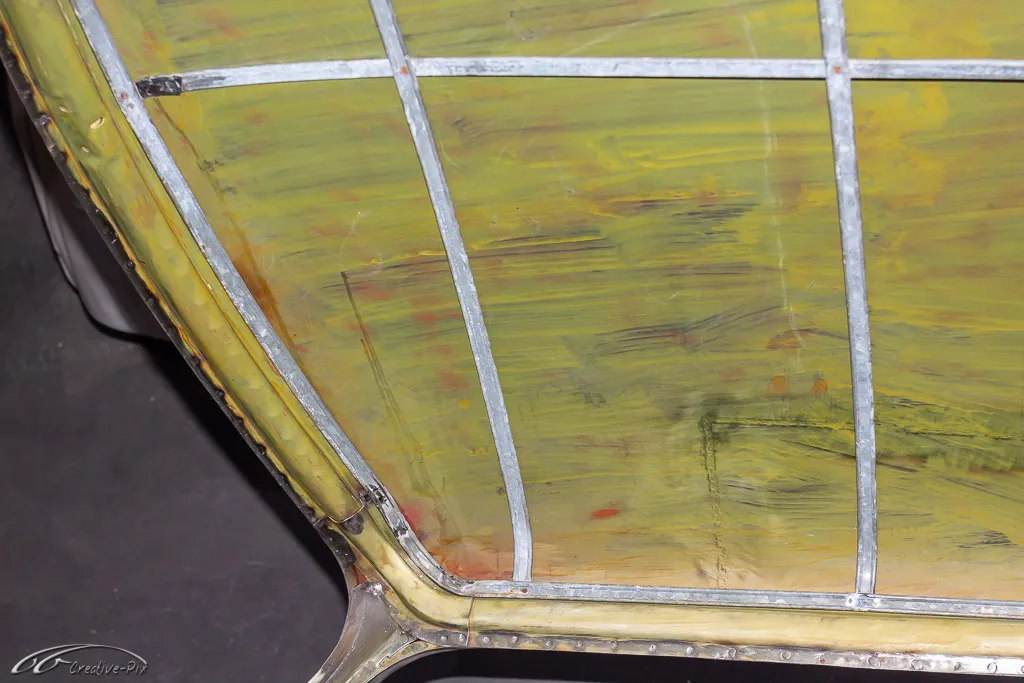

Weiter geht’s wieder mit ein paar Blecharbeiten:

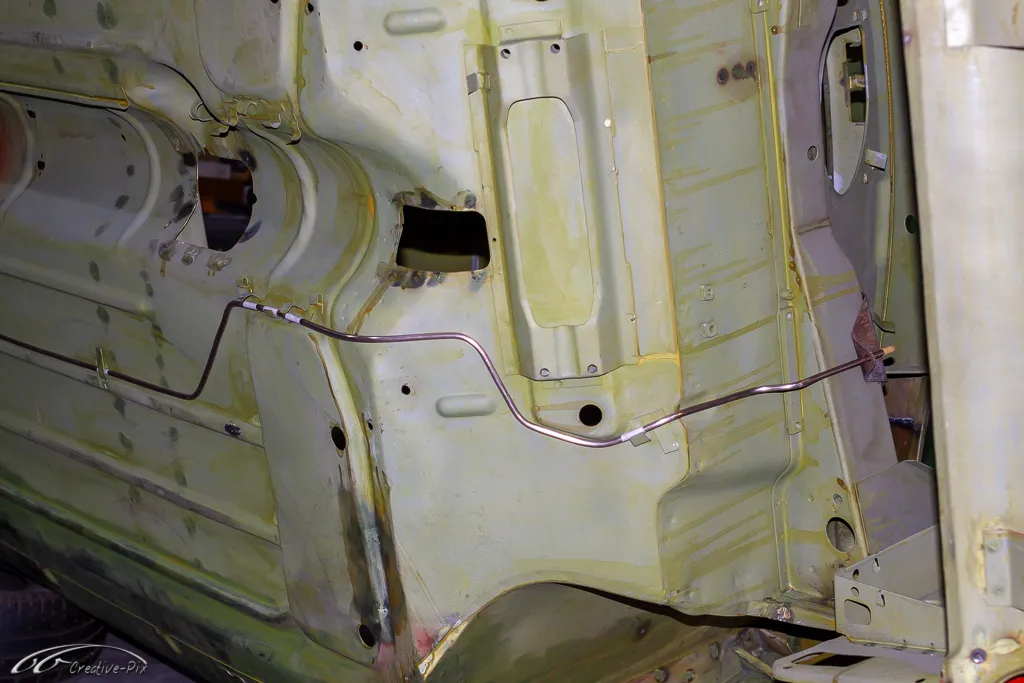

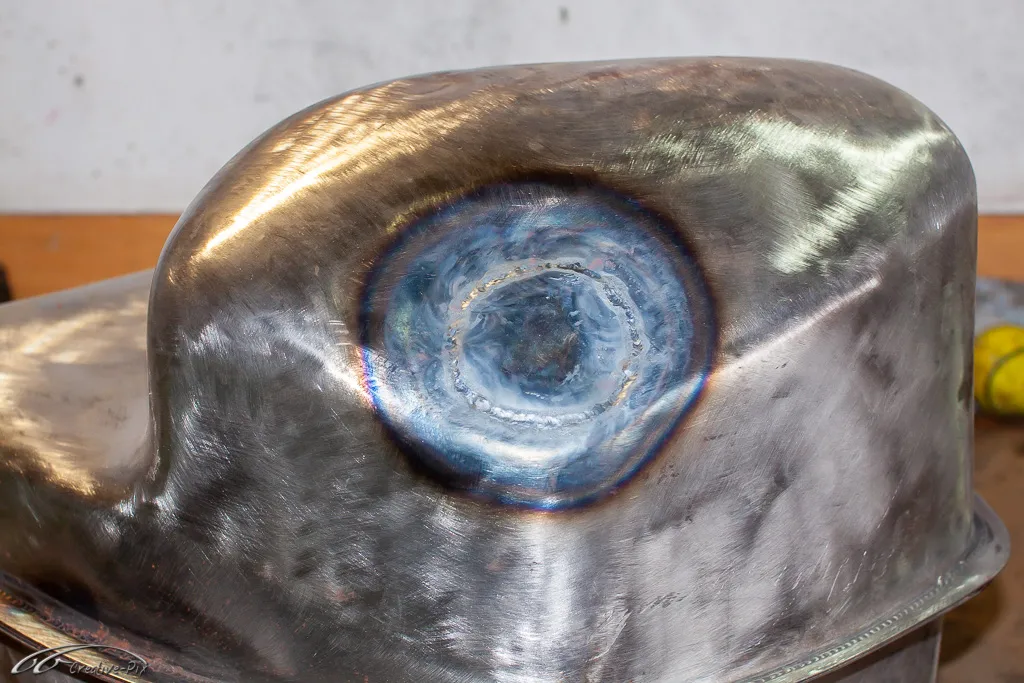

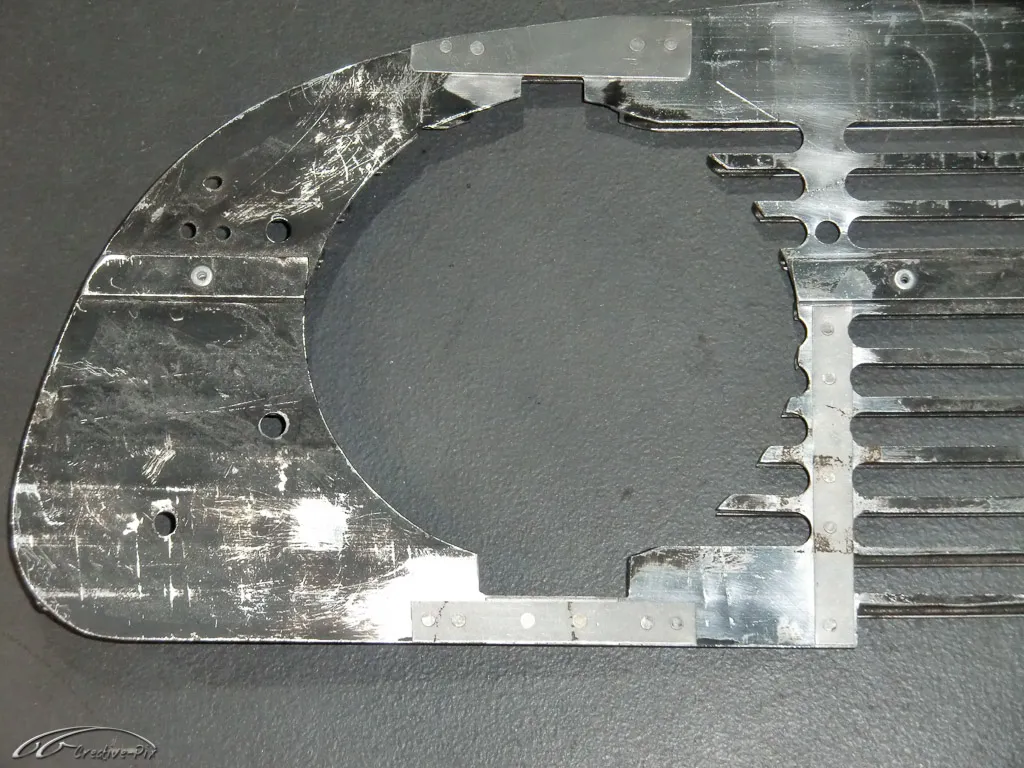

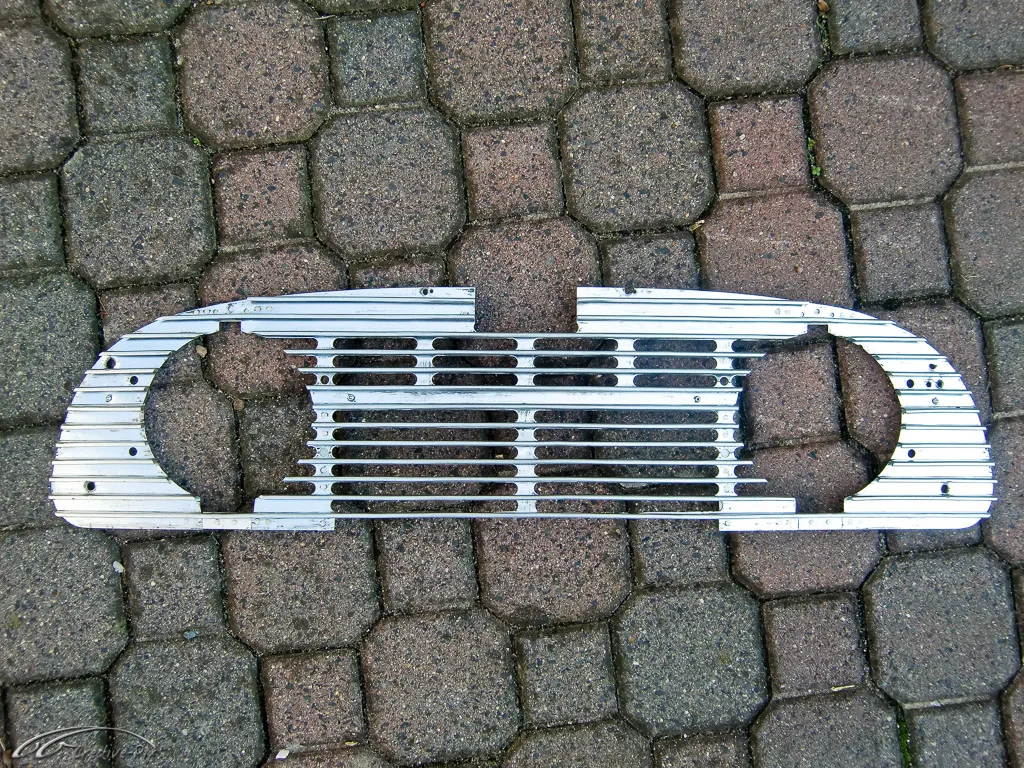

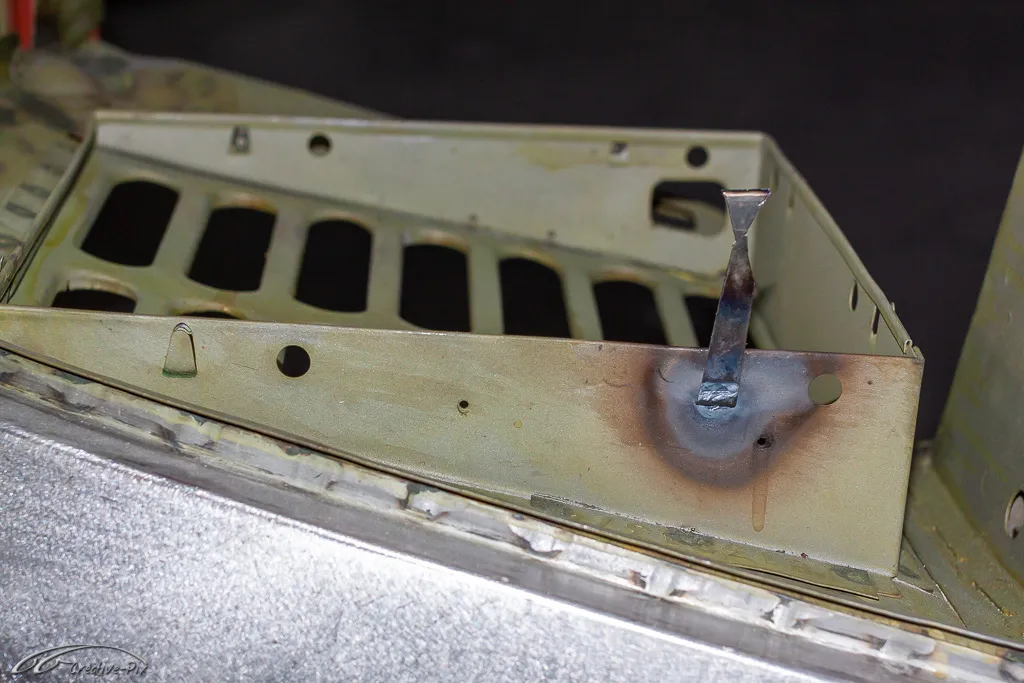

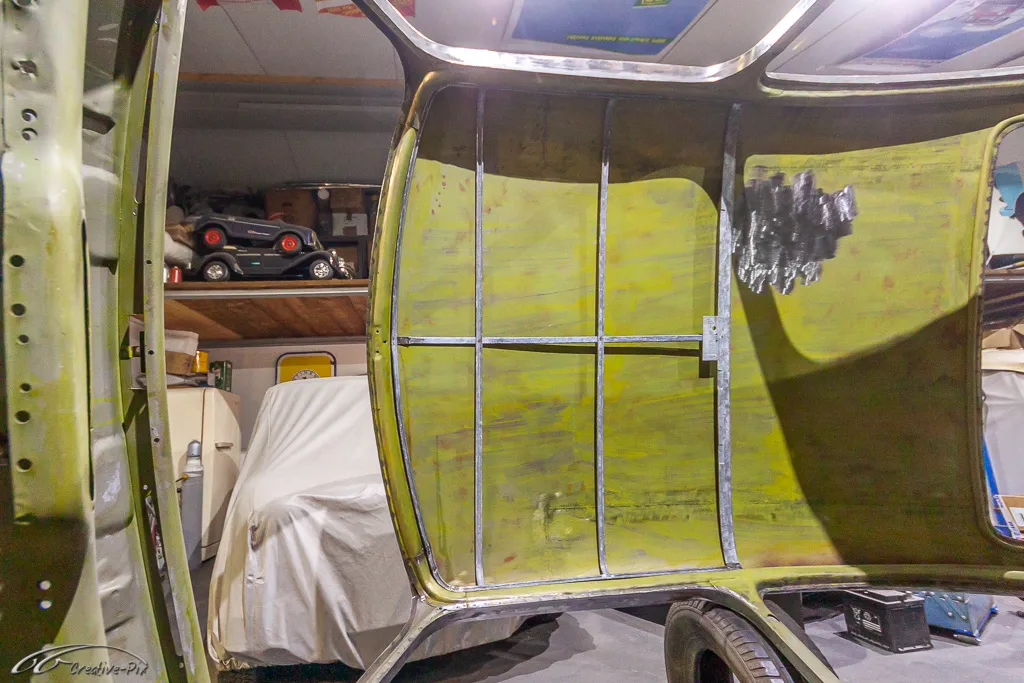

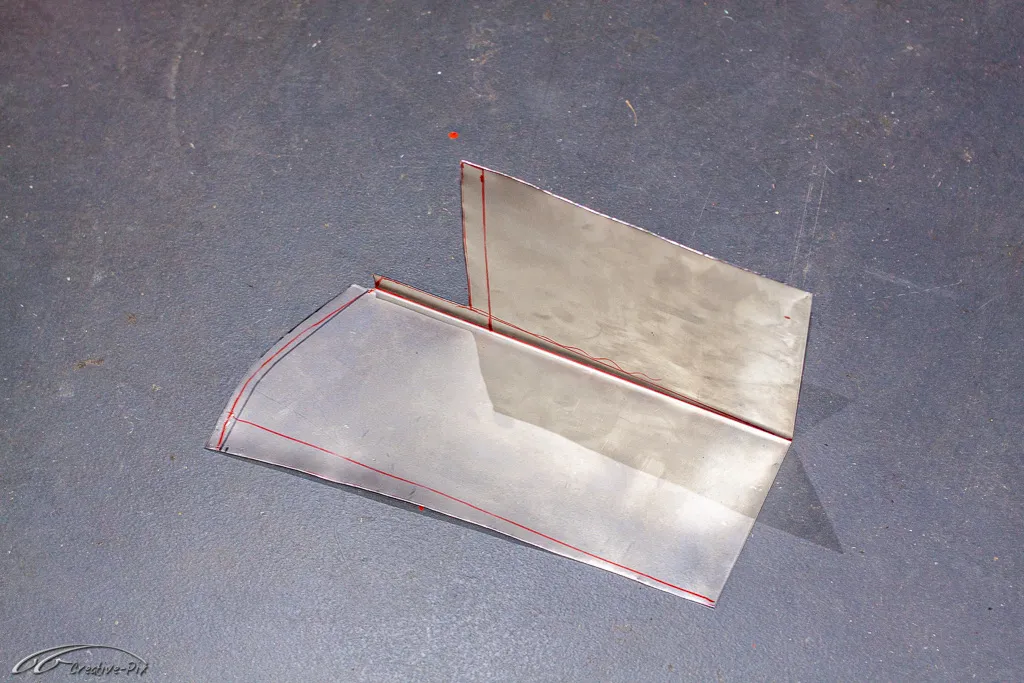

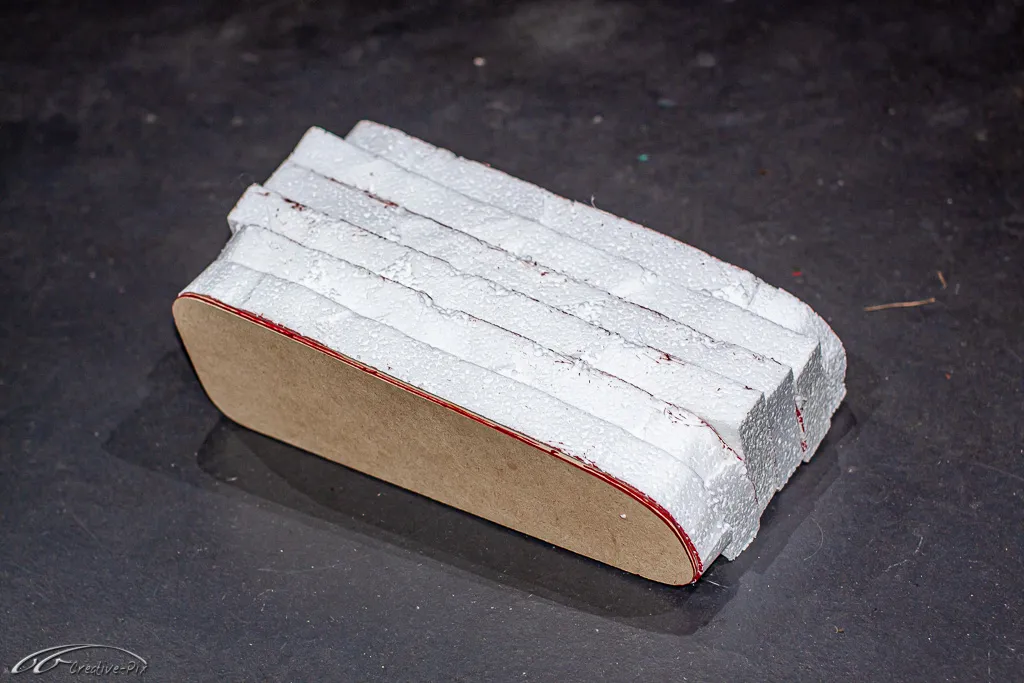

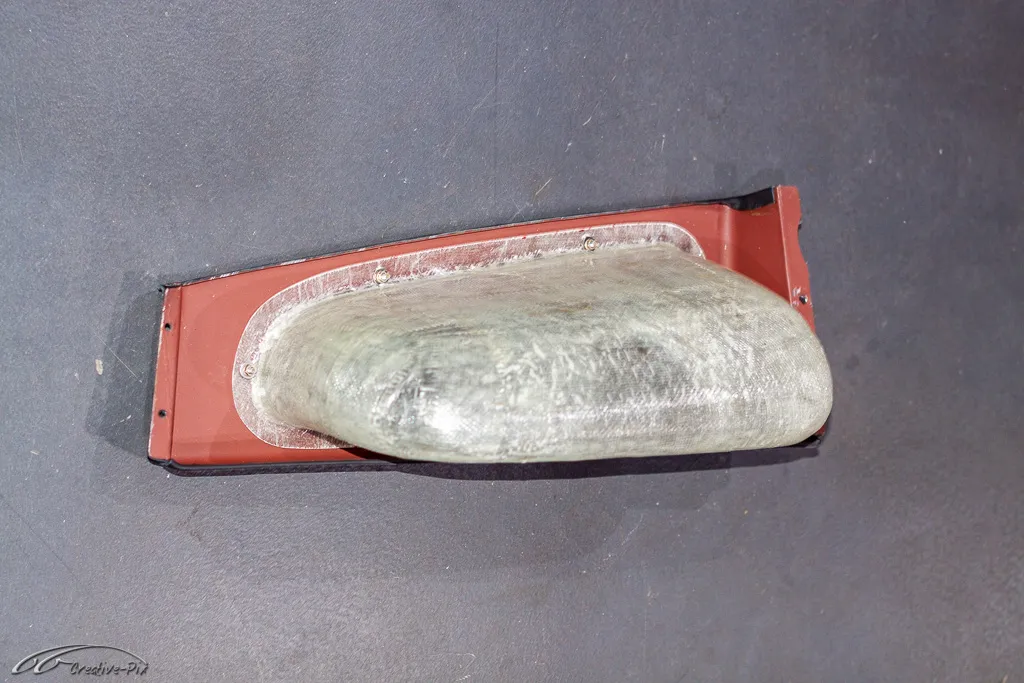

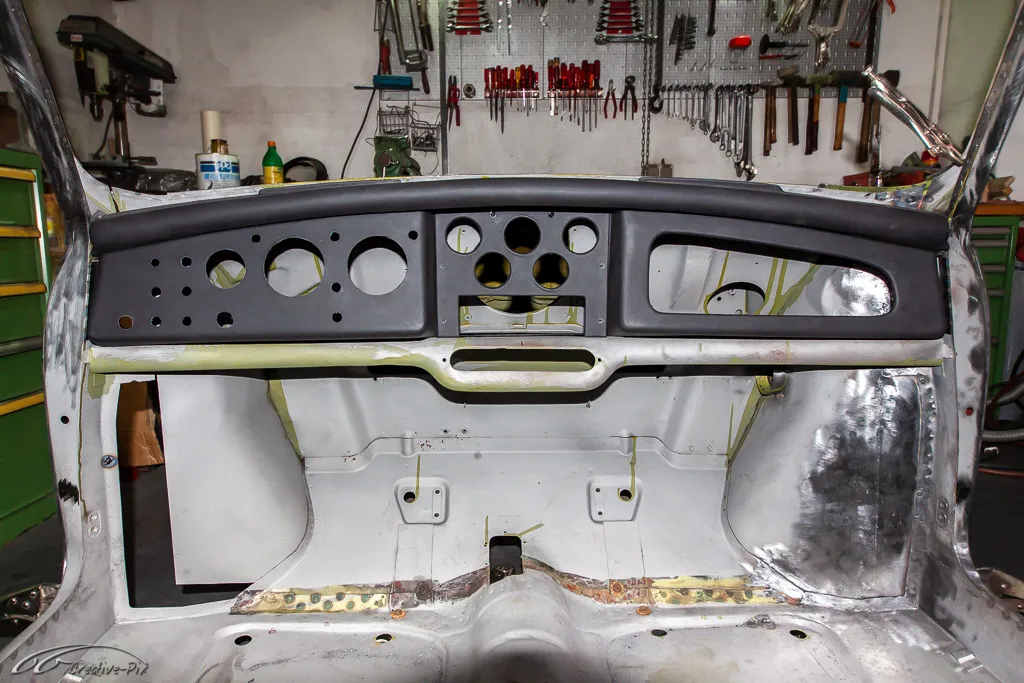

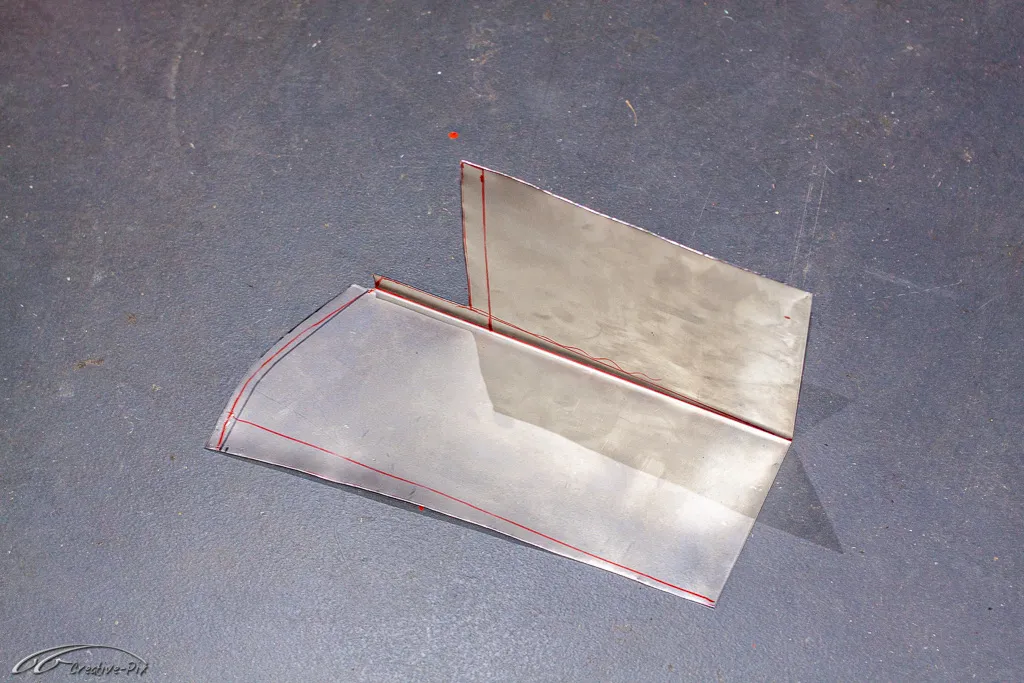

Da ich auch im Broadspeed möglichst bequem sitzen möchte, hatte ich auch den Querträger im Innenraum schon um 180° gedreht eingeschweißt. Die Sitzaufnahmen sind nun an der Rückseite. Das bringt natürlich nicht viel, solange der Sitz nicht auch genügend Platz nach hinten bekommt. Ich habe daher die hinteren Seitentaschen um 10 cm gekürzt. Ich hatte extra die herausgeschnittenen Stücke aufbewahrt, um sie weiter zu verwenden. Ich habe mich aber dann doch dafür entschieden sie direkt neu zu bauen. Ein passendes Blechstück einmal abgekantet, dann über zwei Gasflaschenkappen den Radius gebogen, oben noch eine Sicke für die Chromleiste geformt und dann eingeschweißt. Somit hat jetzt auch der Sitz genug Platz nach hinten bekommen.

so long

der Doc

![]() . Den Platz dafür hatte ich ja bereits geschaffen. Einerseits durch Zurücksetzen der Seitentaschen aber auch durch Umdrehen des Querträger. Also erst einmal die richtige Position für den Sitz finden und dann die passende Konsole bauen. Und so kommt man von Holzbrettern über das Grundgestell zur fertigen Sitzkonsole mit Laufschienen

. Den Platz dafür hatte ich ja bereits geschaffen. Einerseits durch Zurücksetzen der Seitentaschen aber auch durch Umdrehen des Querträger. Also erst einmal die richtige Position für den Sitz finden und dann die passende Konsole bauen. Und so kommt man von Holzbrettern über das Grundgestell zur fertigen Sitzkonsole mit Laufschienen ![]() .

.