Arbeitest du an solchen Stellen mit einer Kupferplatte als Untergrund oder trainierst du da Hitzeeintrag und Timing?

Wenn das klappt, dann kannst du ja mit der dann freien Hand paar Fotos/Videos vom Schweißprozess machen.

Eine Kupferplatte ist beim Autogenschweißen suboptimal, da sie die Hitze aus dem Material zieht und nur schwer eine Schmelze entsteht. Eine Kupferplatte benutze ich nur beim Schutzgasschweißen, um z.B. Löcher zu füllen ohne auf der Rückseite fetten Materialüberschuss zu haben.

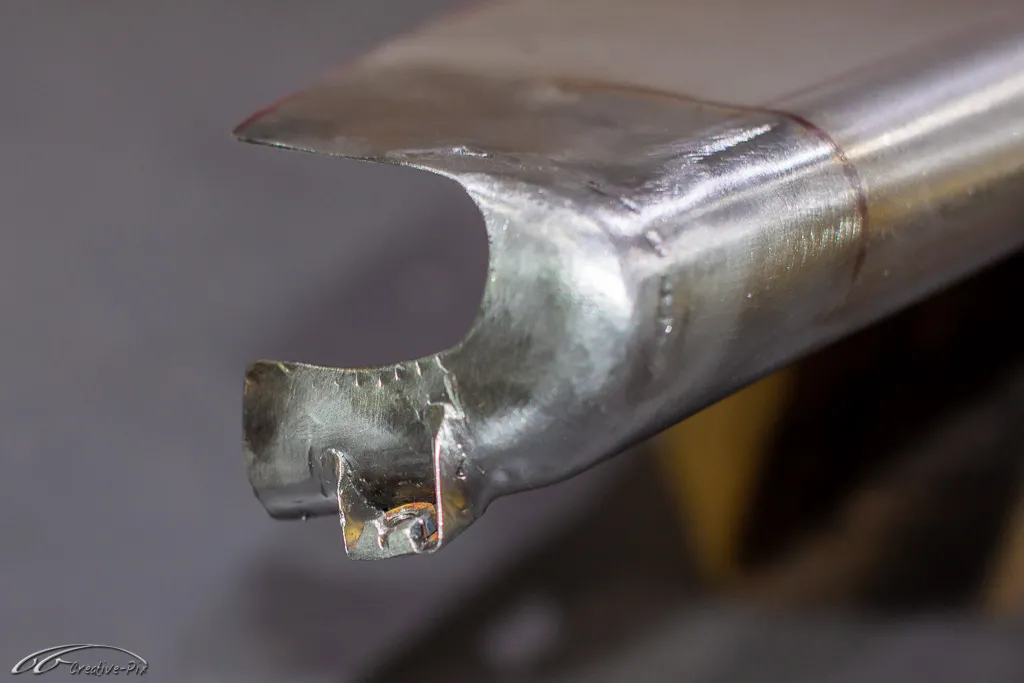

Meine aktuelle Erfahrung bezüglich Angstdraht ist immer noch: Habe ich keinen Draht zur Hand, entstehen Löcher, solange ich aber der Schweißnaht mit Drahtzusatz drohe, läuft die Schmelze sauber durch und bildet keine Löcher  Es wird also noch ein bissl dauern, bis ich eine Hand für Fotos frei habe.

Es wird also noch ein bissl dauern, bis ich eine Hand für Fotos frei habe.

Nun gehts aber mal wieder weiter.

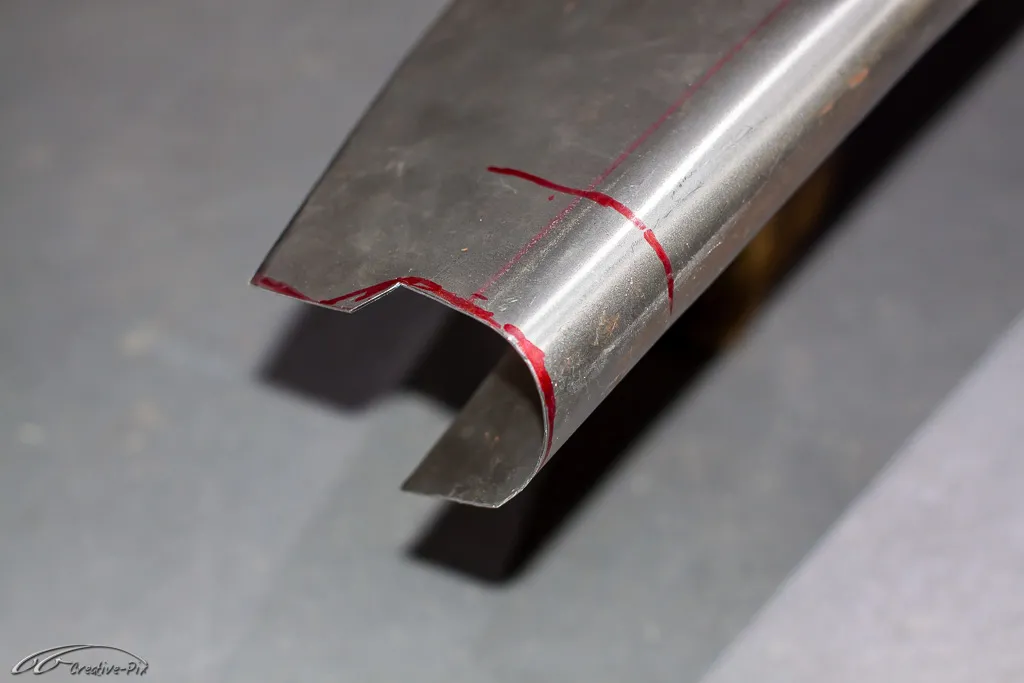

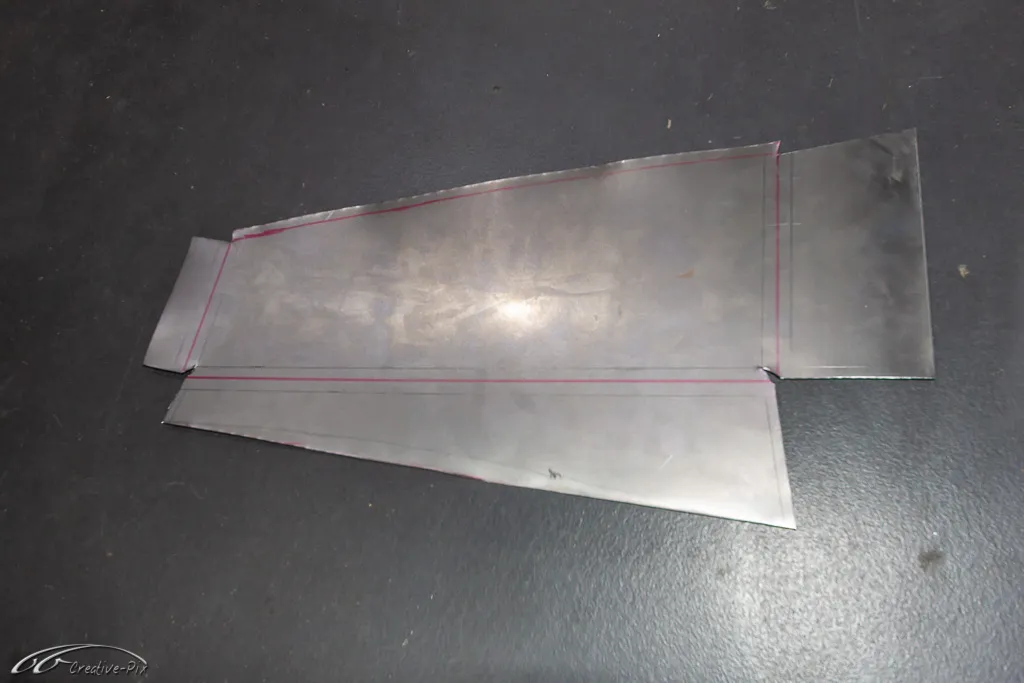

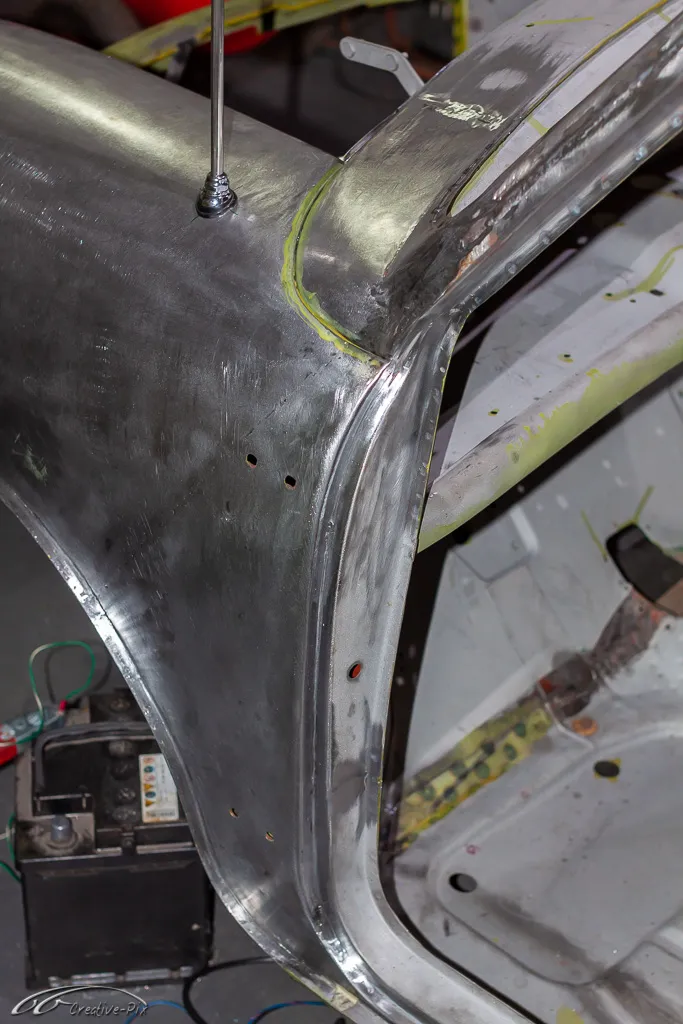

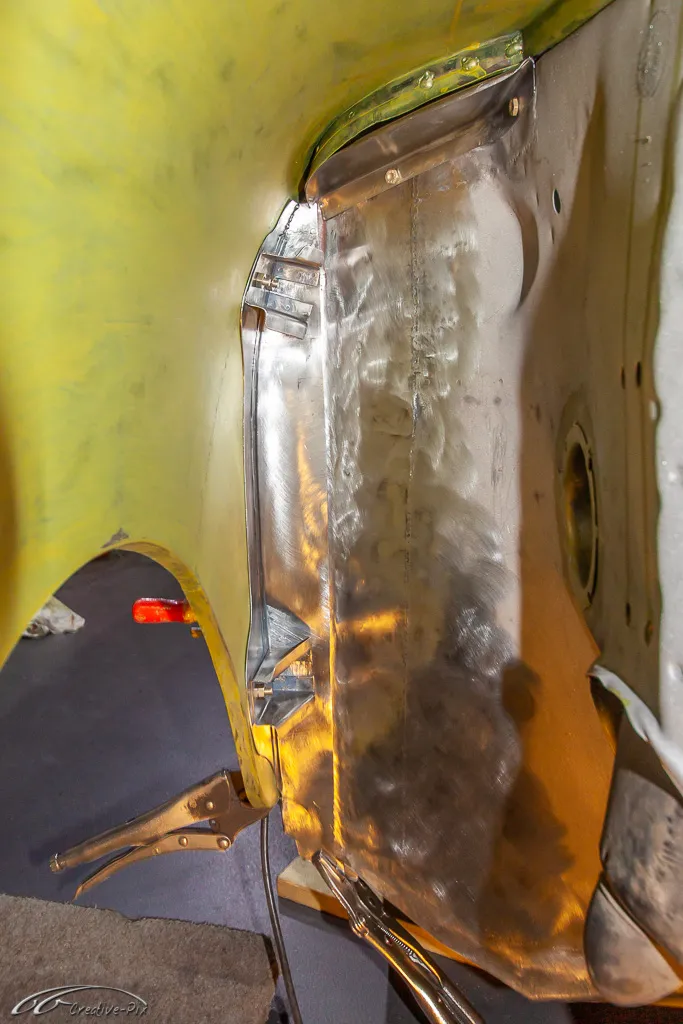

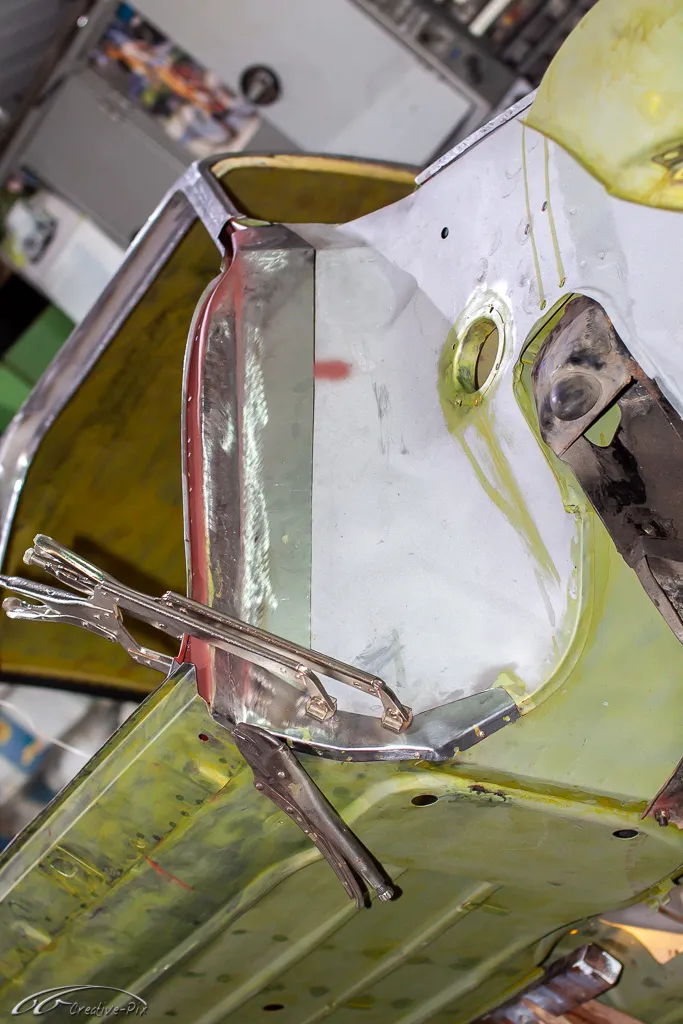

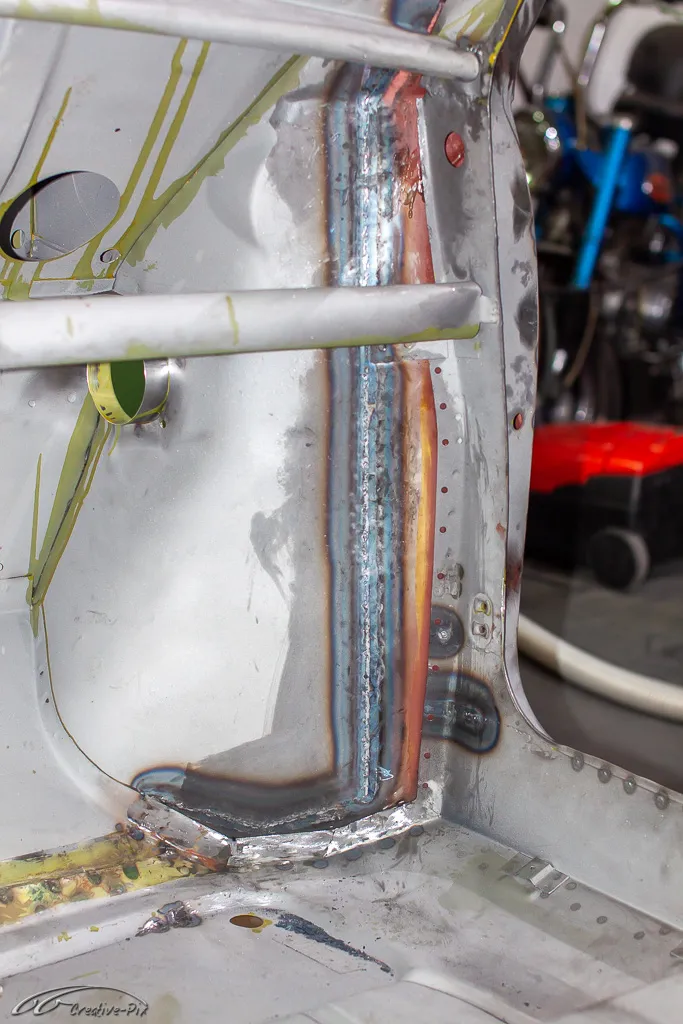

Bei einem Mini ohne Falze steht und fällt der harmonische Eindruck mit der Linienführung über die Seite. Die Falze unterbrechen im Normalfall Linienführung über die Außenseite am Mini. Unregelmäßigkeiten oder höhenmäßig versetzte Bleche fallen dadurch kaum auf. Das macht die Konstruktion natürlich deutlich einfacher. Entfernt man dann die Falze nachträglich ist häufig viel Ausgleichsarbeit nötig. Da ich beim Broadspeed von vorne herein die Bleche ohne Falze aneinander angepasst habe, hatte ich es etwas leichter. Was man aber nicht aus den Augen verlieren darf ist der Gesamt-Flow über die Seite. Wenn der nicht passt, sieht man das spätestens in den verzerrten Reflektionen der glänzenden Lackierung. Zur Überprüfung der Linienführung habe ich dann meine „Präzisions Messschnur“ verwendet, die ich ausschließlich wohltemperiert im Humidor lagere  . Also ein bummeliges Stück Packband

. Also ein bummeliges Stück Packband  . Spannt man das über die Seite, lassen sich gut ungewollte Erhebungen erkennen. Optimal ist es, wenn die Schnur über die gesamte Seite sauber am Blech anliegt.

. Spannt man das über die Seite, lassen sich gut ungewollte Erhebungen erkennen. Optimal ist es, wenn die Schnur über die gesamte Seite sauber am Blech anliegt.

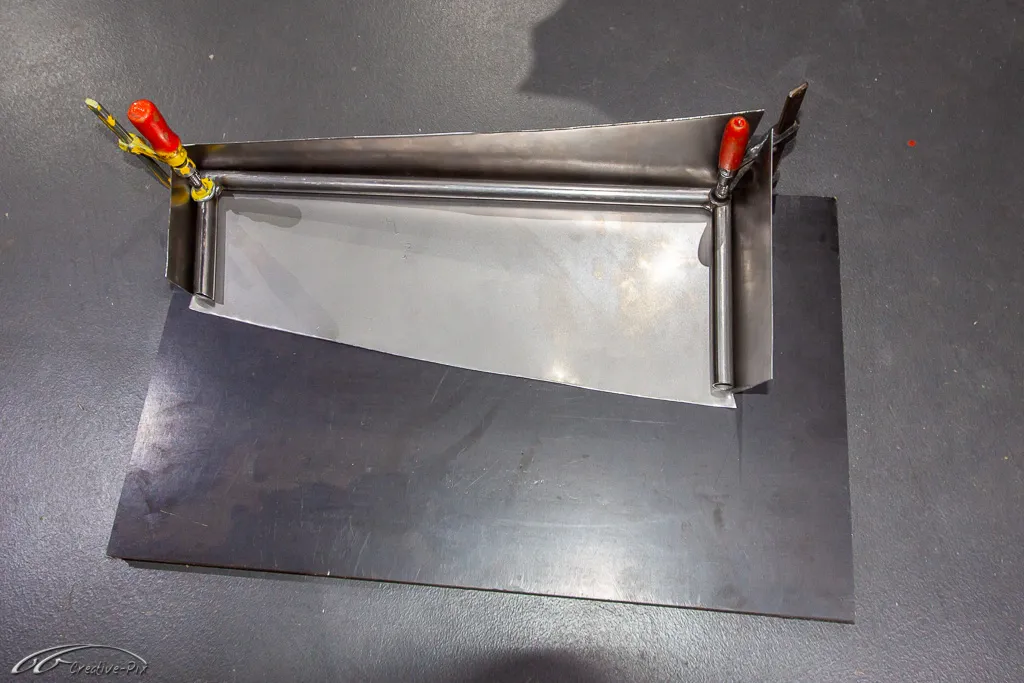

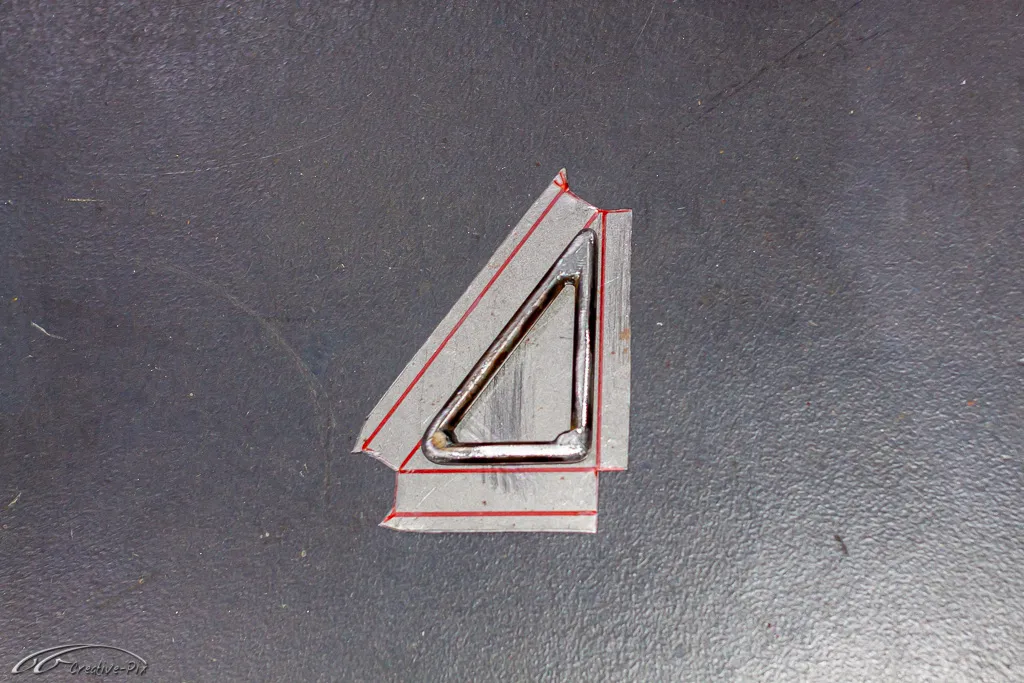

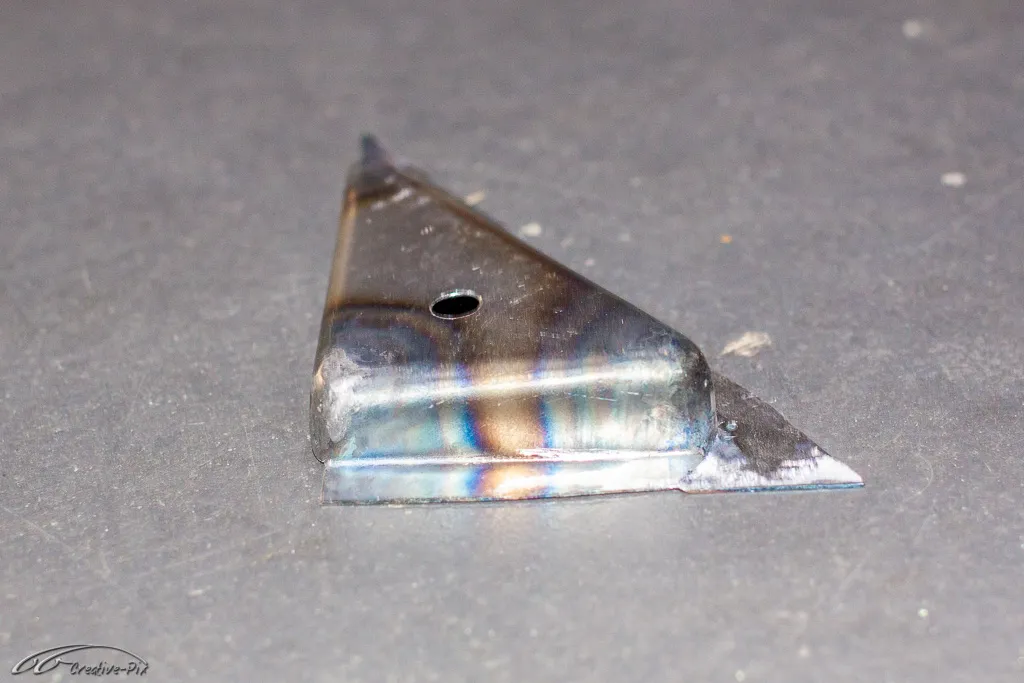

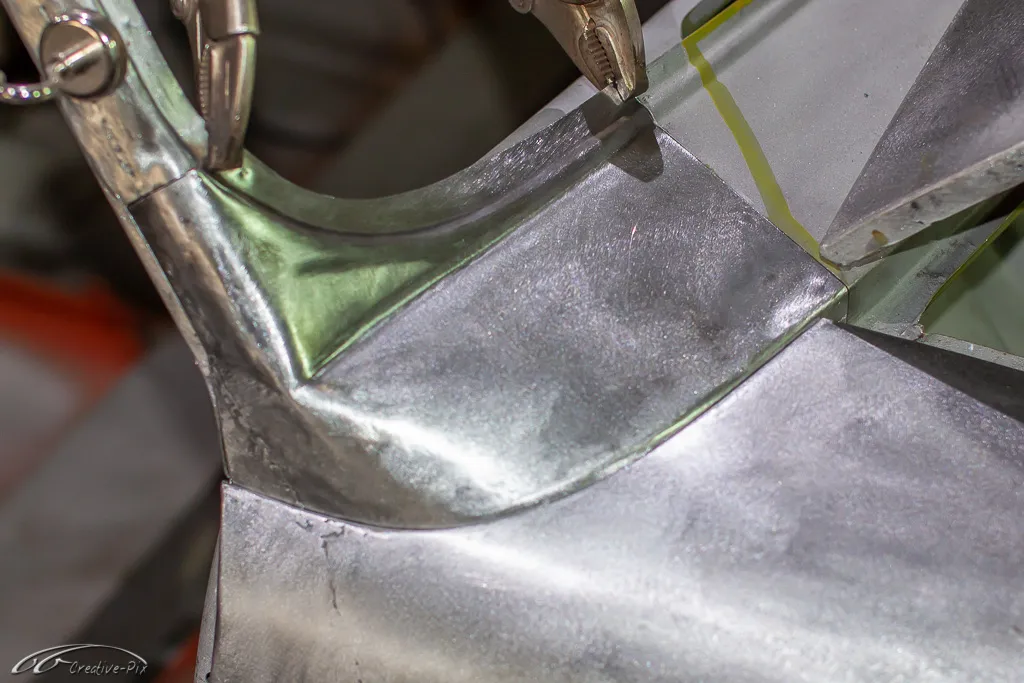

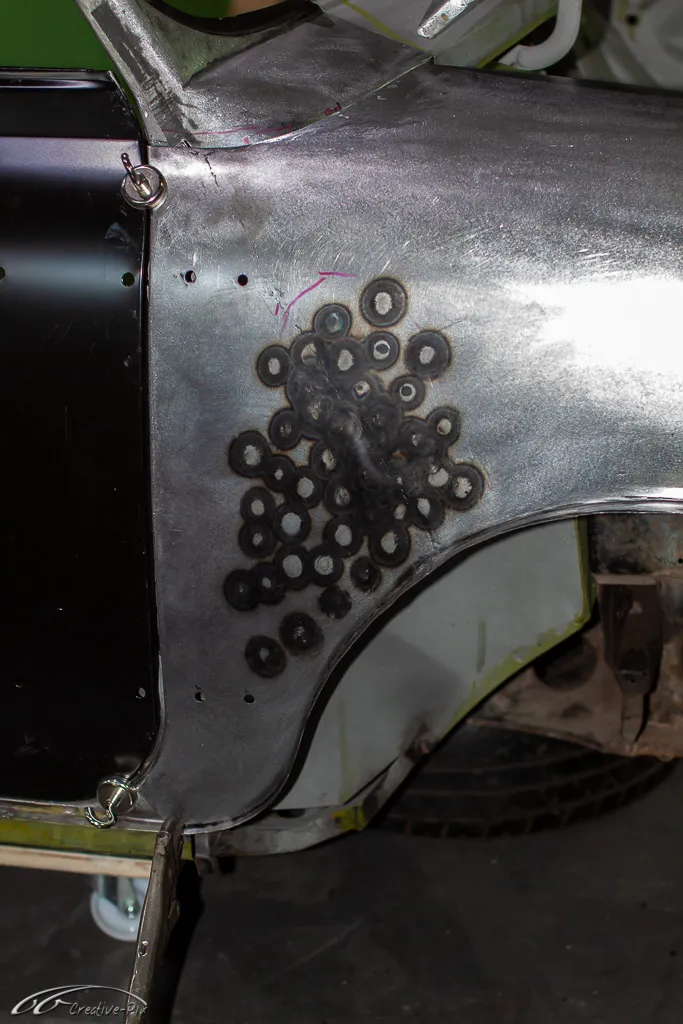

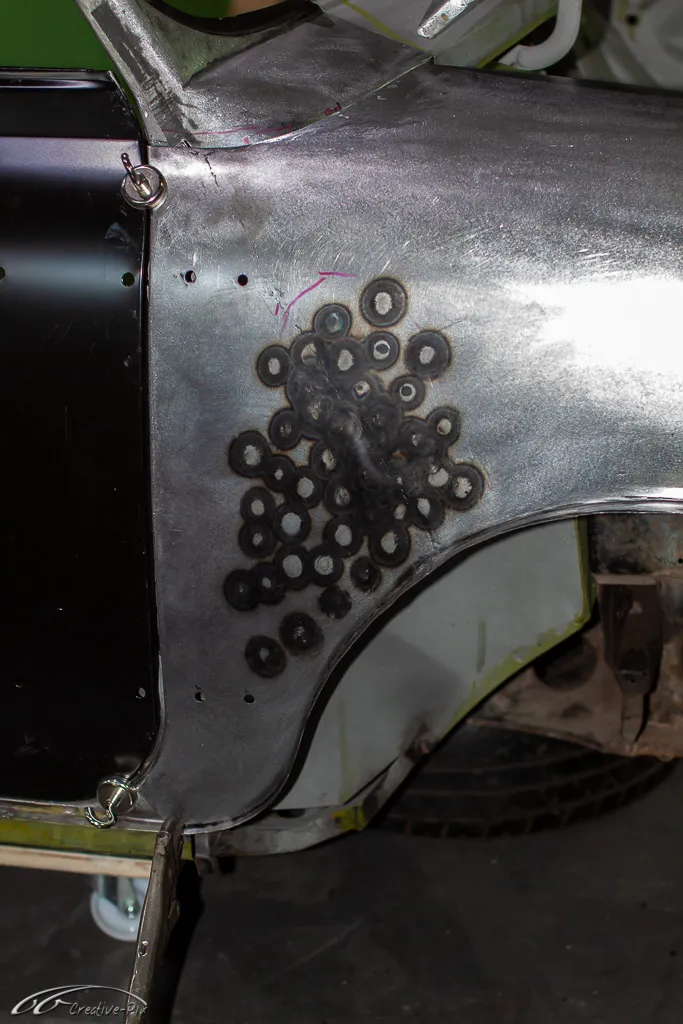

Und tatsächlich hatte ich im Bereich der A-Säule, an der Schweißnaht zwischen Dreiecksblech und Kotflügel solch eine Erhebung. Also musste das Blech dort wieder zurück. Das Blech habe ich eingezogen, indem ich mit dem Schweißbrenner Hitzepunkte gesetzt habe, die ich direkt mit Wasser wieder abgeschreckt habe. Beim punktuellen Erhitzen hat sich das Blech gestaucht, durch das Abschrecken konnte es sich aber nicht wieder entspannen und ausdehnen. So habe ich die Erhebung zurückarbeiten können. Da der Kotflügel noch nicht angeschweißt war, konnte ich dann den Bereich wieder prima am E-Wheel glätten, musste aber natürlich aufpassen, dass ich mir dabei nicht wieder eine neue Erhebung reinrolle  .

.

so long

der Doc

![]()