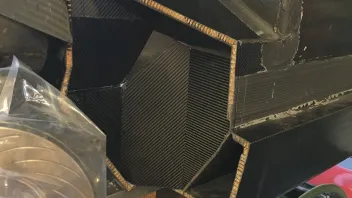

In der Zwischenzeit habe ich noch einen Steg zwischen dem Glasfaserröhrchen für die Rahmenschraube und dem Längsträger inlaminiert und damit die Krafteinleitung von der Rahmenschraube in das Innenlaminat der Längsträger sichergestellt. Die Anbindung an das Außenlaminat kommt später noch.

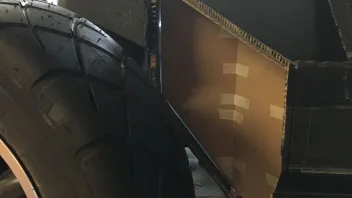

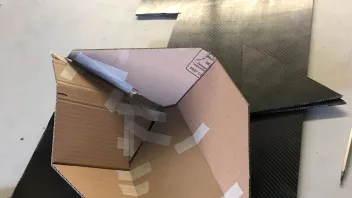

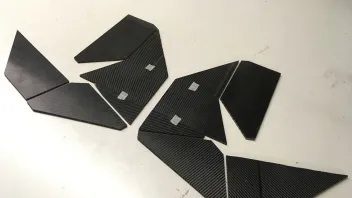

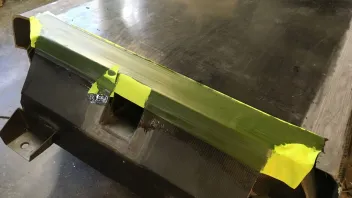

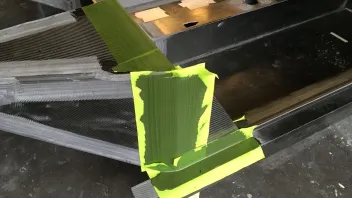

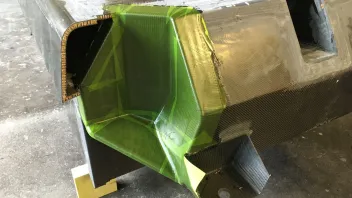

Bevor nun die Längsträger mit der Rückwand der Fahrgastzelle verklebt werden können benötigten diese noch einen Blindverklebewinkel. Blindverklebewinkel deshalb, da ich an dieser Stelle nachträglich keine Anwinklung laminieren kann und sonst die Verbindung der Einzelteile nur stumpf wäre und somit keine sinnvolle Krafteinleitung möglich wäre. Also an den 90° Stellen vorgefertigte Winkel verklebt und an den anderen Stellen mit beschichteter Hartfaserplatte eine provisorische Form gebaut, gegen die ich laminieren konnte. Wie so oft ist dabei auch Sekundenkleber zum fixieren mein bester Freund und Helfer.

Alles nochmals ausrichten, die Blindverklebewinkel anschleifen und die Anwinklungen auf den Längsträgern grob verschleifen. Dabei die Entlüftungsbohrung für den entstehenden Hohlraum nicht vergessen, sonst kann das später unangenehme Folgen haben.

Dann Verklebeharz auf die Blindverklebewinkel auftragen alles positionieren, fixieren und aushärten lassen.

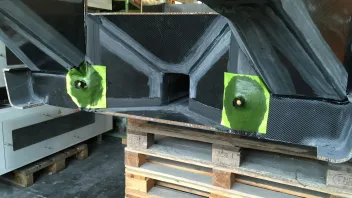

So sieht das jetzt von hinten aus, die Stege an den Rahmenschrauben kann man auch gut erkennen.

dietmar