Nachdem der Boden und die Radkästen nun wieder eine tragfähige Einheit bildeten, konnte es mit ihrer Umgebung weitergehen. Vor der gefürchteten und wegen der Aussteifungen gerade noch unzugänglichen Hinterkante boten sich dafür die Seitenwandecken vor den Radkästen an.

Die hatte ich schon schön rund ausgeschnitten, um die Hilfsrahmenaufnahmen reparieren zu können und um den Boden anzusetzen.

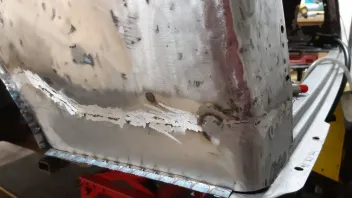

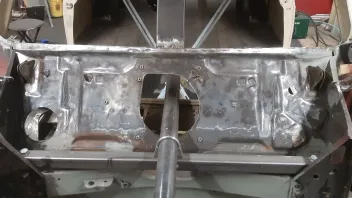

In der Hoffnung, mit dieser Rundung Spannungsspitzen zu vermeiden habe ich also die Reparaturecken in Form geschliffen, um einen möglichst gleichmäßigen Spalt zu erhalten. Dabei ist die Rundung auch ganz angenehm und man hat keinen Knick in der Schweißnaht. Ausgerichtet und unterstützt habe ich es unterwegs mit etwas Stahlprofil und dem Außenschwellerblech.

Und dann schrittweise stumpf eingeschweißt, schön warten oder abpusten zwischendurch und das Ganze sah schon nicht übel aus.

Anschließend schön verschliffen und am Flansch gepunktet, und die Seite konnte für fertig erklärt werden.

Die andere Seite habe ich genau analog gemacht, nur der Ausschnitt war etwas größer. Einfacher gemacht hat das den Spaß aber auch nicht viel, nur anders damit's nicht langweilig wird ;)

Schließlich ebenfalls verschliffen und mit der Methode der möglichst vielen Klammern am Flansch zum Radhaus angepunktet.

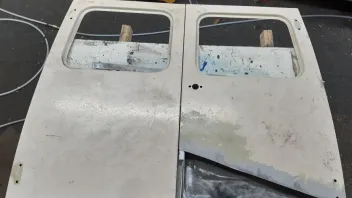

Nun ging es unweigerlich auf die hintere Ladekante zu. Dazu ist es aber nützlich, ggf. auch maßlich halbwegs zuverlässige Türen zur Verfügung zu haben, damit zumindest dieses Paar vielleicht auch später in das fertige Auto passt.

Wie im Bild ersichtlich, wurde auch bei den Türen an manchen Ecken gespart!! ![]()

![]()

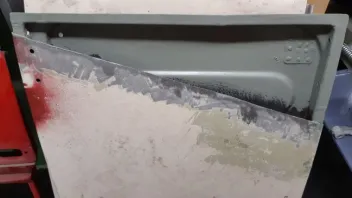

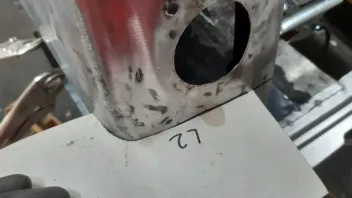

Naja zumindest das Rahmenblech war weitgehend OK, da aber die Türen keine Öffnungen haben, war eine Reparatur etwas kompliziert. Daher habe ich mich erstmal um einige Stellen gekümmert, die Risse hatten oder fehlten. Namentlich der innere Flansch und das Blech um die Schlossführung, das habe ich gleich ein wenig verstärkt.

Auch der untere Flansch glänzte durch Abwesenheit und wurde entsprechend instand gesetzt.

Nun war der innere Teil der Tür schon wieder vorzeigbar. Mit dem Außenblech war ich noch unschlüssig. Aus meiner Sicht hinreichende Steifigkeit war aber so schon erreicht, deswegen habe ich es erstmal dabei belassen.

Also dann! Erstmal auf zur Loreley! ![]()