Meine Güte, unfassbar genial!

Zeitraffer Broadspeed GT Restoration/Transformation

-

-

Von außen könnte man meinen, der schwierige Teil des Umbaus ist erledigt. Tatsächlich sind aber die inneren Modifikationen und Detailarbeiten mindestens genau so herausfordernd, wenn nicht noch mehr. Die neue Karosserieform stabil und steif zu machen hat mir ganz schön Kopfzerbrechen bereitet.

Als erstes war der Ausschnitt für das Heckfenster dran. Den Ausschnitt an sich zu schneiden, war einfach. Aber das Heckfenster bzw. die Dichtung sitzt ja in einem Absatz, wenn man mal vom 59er Mini absieht

.

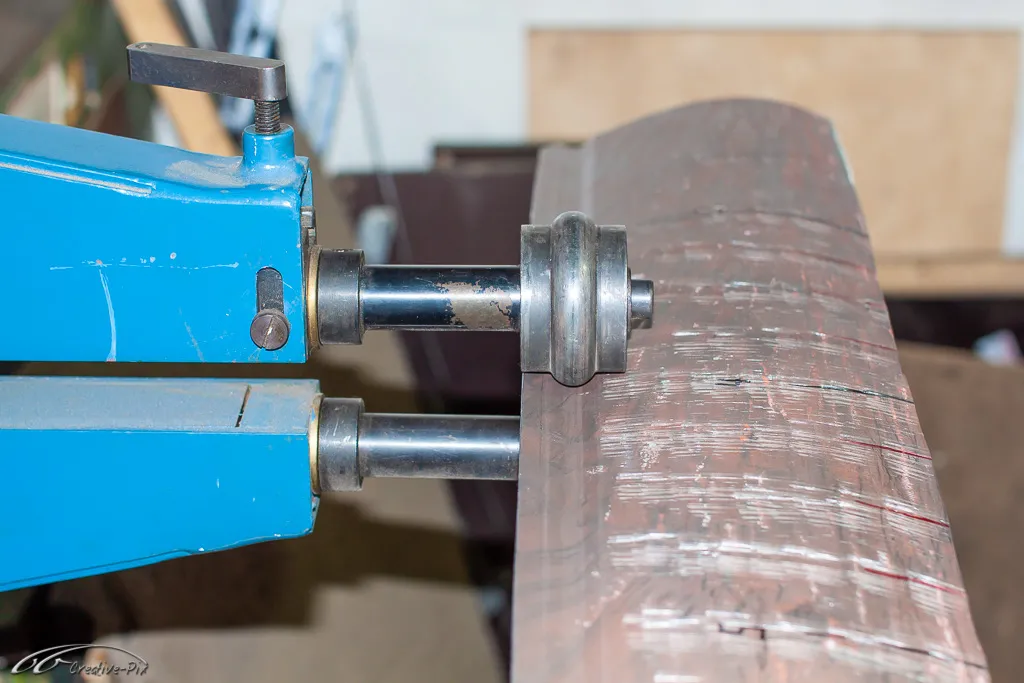

. Um so einen Absatz zu erstellen nutzt man normalerweise eine Sickenmaschine. Das geht aber nur außerhalb der Karosserie. Ich musste jedoch erst aus verschiedenen Elementen den Bereich des Heckfensters zusammen schweißen. Mit einer Sickenmaschine komme ich aber dann dort nicht mehr hin. Also musste ich mir etwas anderes einfallen lassen. Erschwerend hinzu kam, dass die Sicke voll im Sichtbereich liegt und daher perfekt geformt sein muss

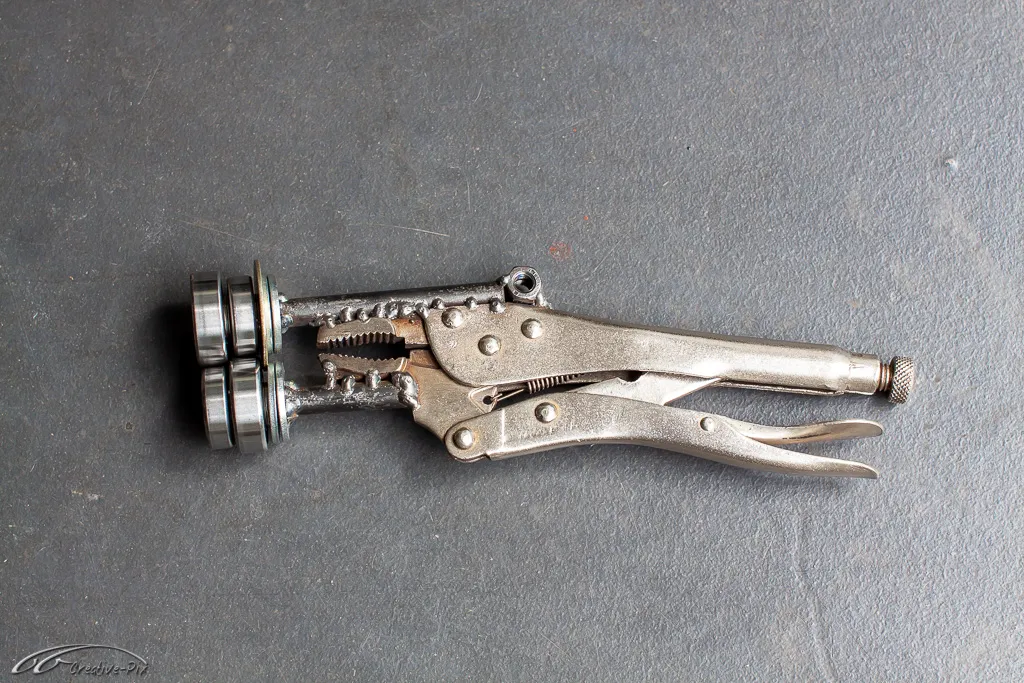

. Letztendlich habe ich dann eine meiner Gripzangen zu einer Hand-Sickenmaschine umgebaut.

. Letztendlich habe ich dann eine meiner Gripzangen zu einer Hand-Sickenmaschine umgebaut.

Damit habe ich die umlaufende Sicke für das komplette Heckfenster in gut 3 Minuten erstellt. Natürlich ohne die Zeit um die Fotos zu machen

. Über das Ergebnis war ich selber echt überrascht. Ich hätte nie gedacht, dass das so einfach klappt. Aber ich brauchte sogar nur einen Durchgang.

. Über das Ergebnis war ich selber echt überrascht. Ich hätte nie gedacht, dass das so einfach klappt. Aber ich brauchte sogar nur einen Durchgang.So long

der Doc

-

Genial Doc, nur genial!!!!

-

Halte mich hier zurück - loben tun ja schon genug, aber jetzt hast Du mich echt geflasht. Die Sickenmaschine? MEGA!!!

-

Es geht nichts über ein richtig gutes, selbst gebautes Spezialwerkzeug :) Super!

-

Mal eben eine Sickenzange gebaut. Beeindruckend! Hast Du die Vorrichtung nur mit der zweiten Gripzange herumgezogen? Auch in den Ecken? So ganz leicht wird das nicht gegangen sein.

Hatte ich schon erwähnt dass ich diesen Thread sehr inspirierend finde?

MfG

Markus

-

Hi Markus,

die zweite Gripzange habe ich eigentlich nur gebraucht, um die oberen und unteren Rollen in einer Flucht zu halten. Die Zange war schon etwas ausgeschlagen, daher hat sich sich beim Zusammendrücken so verzogen, dass die Rollen nebeneinander gerutscht sind. Damit ließ sich aber kein Druck aufbauen. Daher die zweite Gripzange, an der ich dann aber auch vernünftig zupacken konnte.

In den Ecken hat das erstaunlicherweise auch recht gut geklappt. Sogar mit der großen Unterlegscheibe, die ich als Abstandshalter für den Rand verwendet habe.

Natürlich war schon ein bisschen Schmackes nötig, aber letztendlich einmal durchziehen > fertig

so long

der Doc

-

Every day is a schoolday, oder wie der Deutsche sagt: again what learned!

Danke.

Markus

-

sauberle

rock on...

-

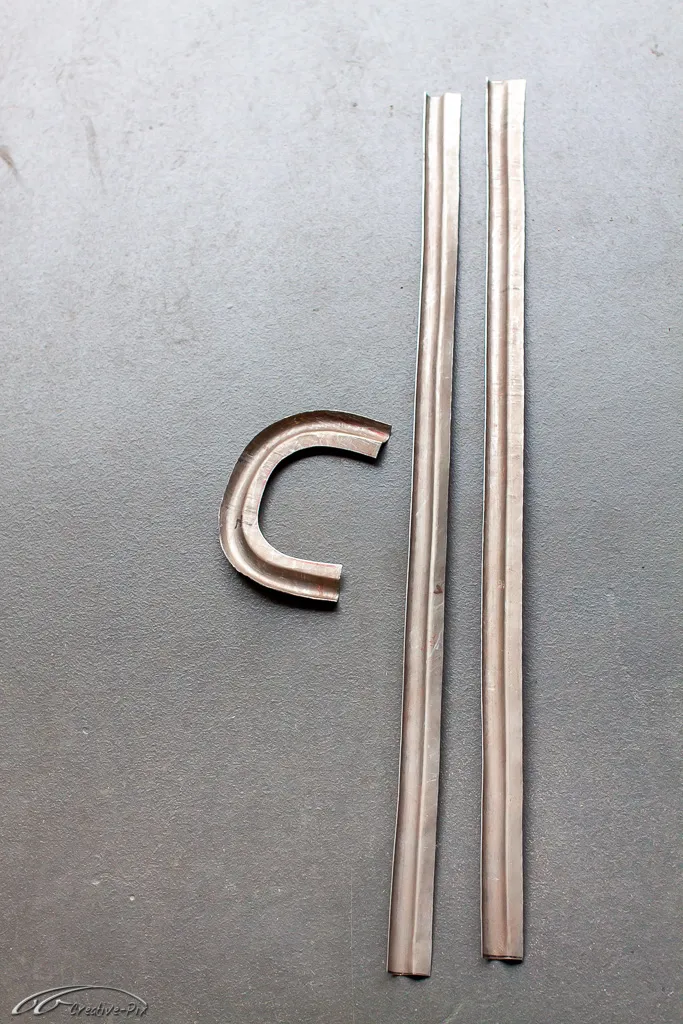

Der Heckfensterausschnitt mit der umlaufenden Sicke macht das Blech nur ein bisschen stabiler. Deutlich mehr Festigkeit soll ein innerer Versteifungsrahmen bringen. Dafür hab ich wieder das Blech verwendet, was ich aus der originalen Dachhaut herausgeschnitten hatte. Daraus habe ich ein paar Streifen herausgeschnitten und mit der Sickenmaschine umgeformt. So sind ein paar Eckstücke und gerade Streifen entstanden. Alle Einzelteile miteinander verschweißt, haben sie dann den neuen inneren Fensterrahmen ergeben.

so long

der Doc

-

So langsam bekomme ich Angst vor dir Matthias

-

Cool! Schließt du diesen Rahmen dann auch noch irgendwo anders an? Ähnlich wie die C-Säulen-Innenbleche ab Werk oder so?

-

Ja,eigentlich sogar genau so wie die C-Säulenverstärkungen. Die gehen bei der Standardkarosse auch auf die Hutablage. So will ich es auch beim Broadspeed machen. Aber die muss auch erstmal gebaut werden.

So Long

Der Doc

-

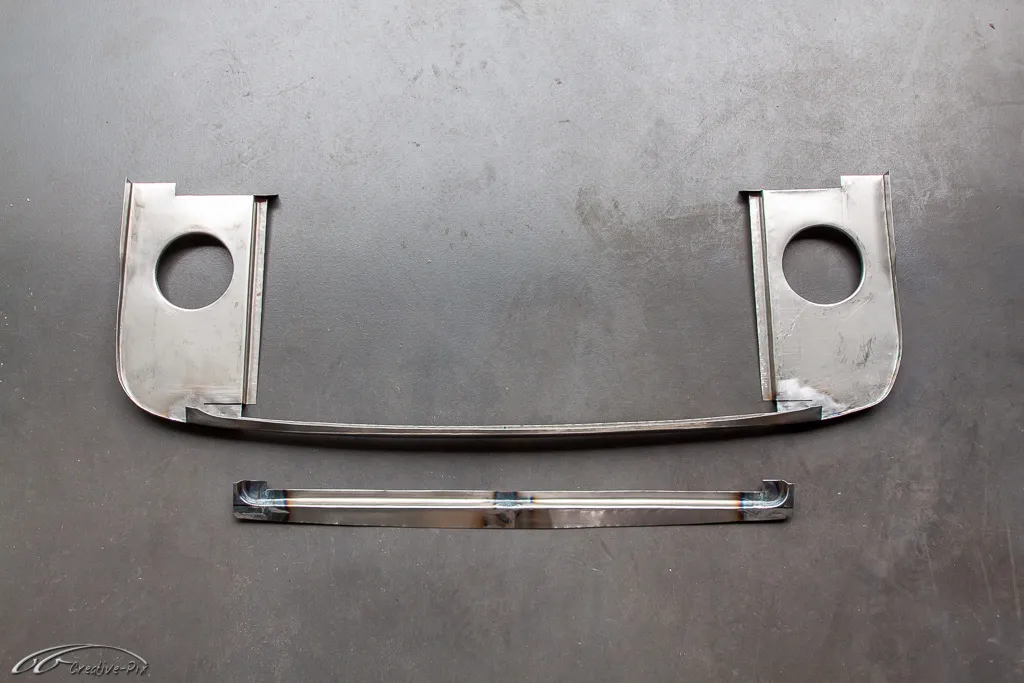

Wie schon erwähnt, soll der Versteifungsrahmen vom Heckfenster später auf die Hutablage laufen. Daher habe ich sie dann auch als nächstes gebaut. Angefangen habe ich mit den Seitenteilen, die dann auch ein paar klassische Lautsprecher beherbergen sollen.

Verbunden werden die Seitenteile mit zwei schmalen Profilstücken, die alle miteinander verschweißt werden.

Das Mittelstück besteht aus einer passend zugeschnittenen Holzplatte. Die Platte ermöglicht später einen schnellen Zugang zum Kofferraum von oben. Natürlich wäre es einfacher gewesen einfach scharfkantige Ecken zu erstellen. Ich bevorzuge aber abgerundete Ecken. Erstens sehen sie besser aus und zweitens machen sie die Hutablage auch stabiler. Also habe ich mir die Mühe gemacht in die Ecken der Profile Rundungen einzuarbeiten.

so long

der Doc

-

-

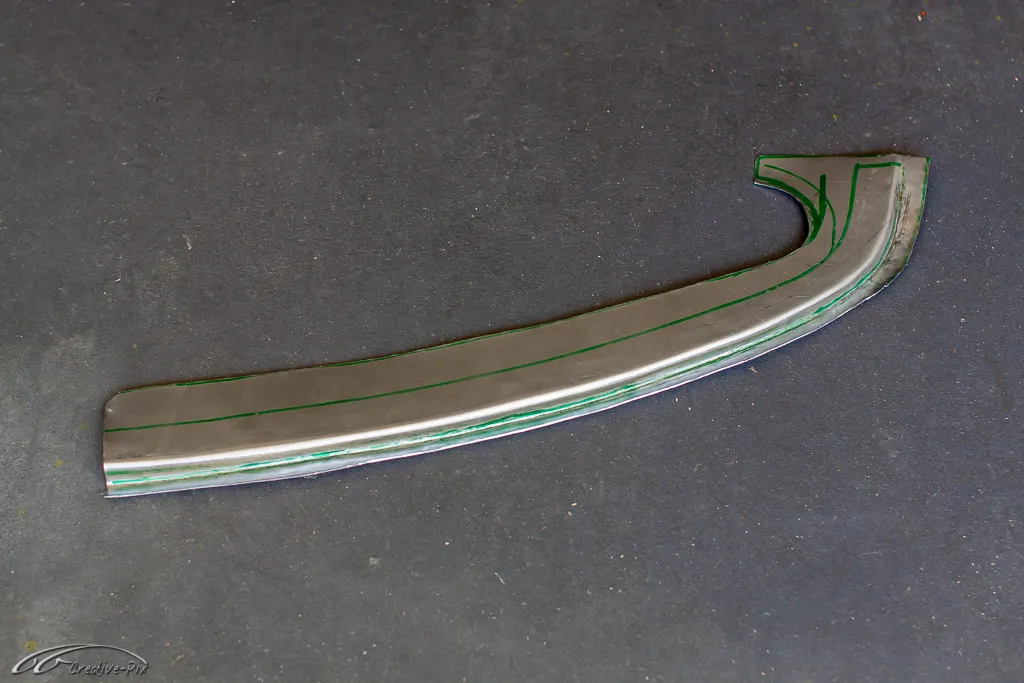

Die neue Dachform benötigt natürlich auch neue innere Versteifungen. Zum Glück konnte ich etwa ¾ der alten inneren Verstärkungsprofile weiter verwenden. Der Bereich zwischen A- und B-Säule konnte gleich bleiben. Nur ab der B-Säule nach hinten musste ich das Profil anpassen. Als erstes habe ich wieder den inneren oberen Radius vom Seitenfensterauschnitt verkleinert, damit er auch zu dem bereits modifizierten äußeren Radius passt. Mit viel ziehen und biegen habe ich das Profil über dem Seitenfenster in eine leichte Biegung zwingen können. Somit musste ich lediglich das letzte Viertel mit dem sehr engen Radius am Ende neu bauen. Dazu habe ich erst wieder eine Holzschablone zugeschnitten und dann das Blech darum gedengelt. Erst die Außenseite und dann die Innenseite. Ready for welding

so long

der Doc

-

Wie hast du die Falten im 2. Bild so glatt bekommen wie im letzten Bild? Da sind auch keine Hammerschläge erkennbar. Durchs english wheel konntest du das Blech vermutlich nicht ziehen?

Ich bin immer wieder auf's neue fasziniert.

-

Ich habe das Blech auch nicht direkt beklopft, sondern mit einem Holzstück dazwischen. Somit habe ich mögliche Macken vom Hämmern vermieden. Dadurch, dass ich das Blech gleich in die Treppenform geklopft habe, also nicht erst die gesamte Kante umgelegt und dann den unteren Teil wieder zurück gebogen, haben sich die wenigen Falten recht gut verteilt und ließen sich super glätten.

so long

der Doc

-

Verstehe, danke, wieder was gelernt.

-

Hier nun noch ein paar Fotos von dem reduzierten inneren Radius oben an der B-Säule.

Nachdem das Stück wieder eingeschweißt war, habe ich auch das neu gebaute Endstück eingepasst und angeschweißt.

So sieht nun das komplette Verstärkungsprofil aus, fertig um wieder von innen ans Dach geschweißt zu werden.

so long

Der Doc

-

Jetzt mitmachen!

Du hast noch kein Benutzerkonto auf unserer Seite? Registriere dich kostenlos und nimm an unserer Community teil!