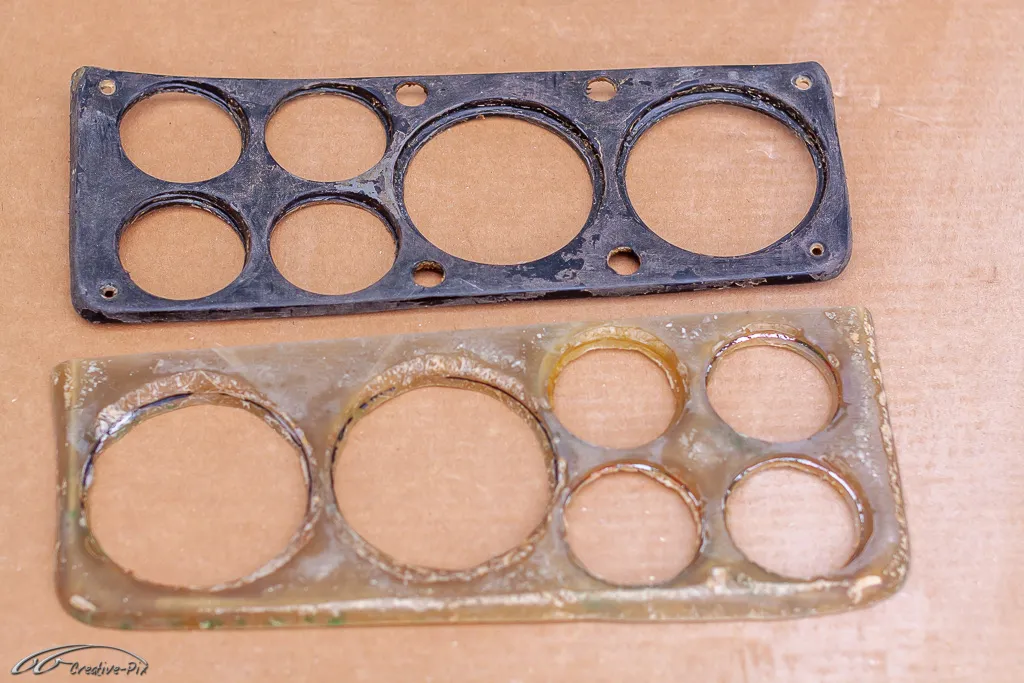

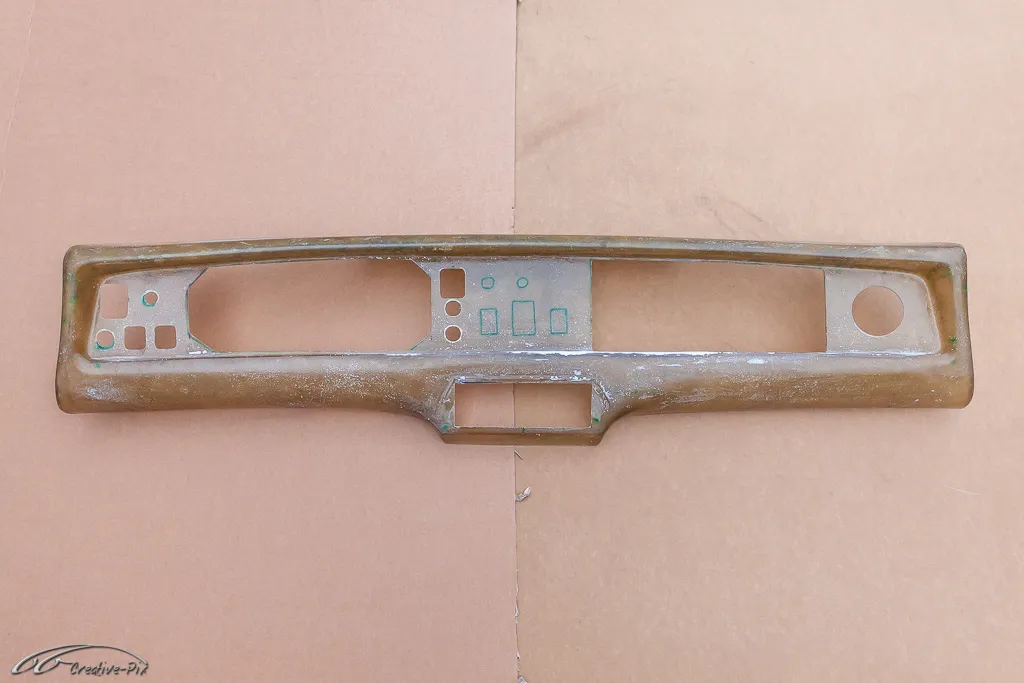

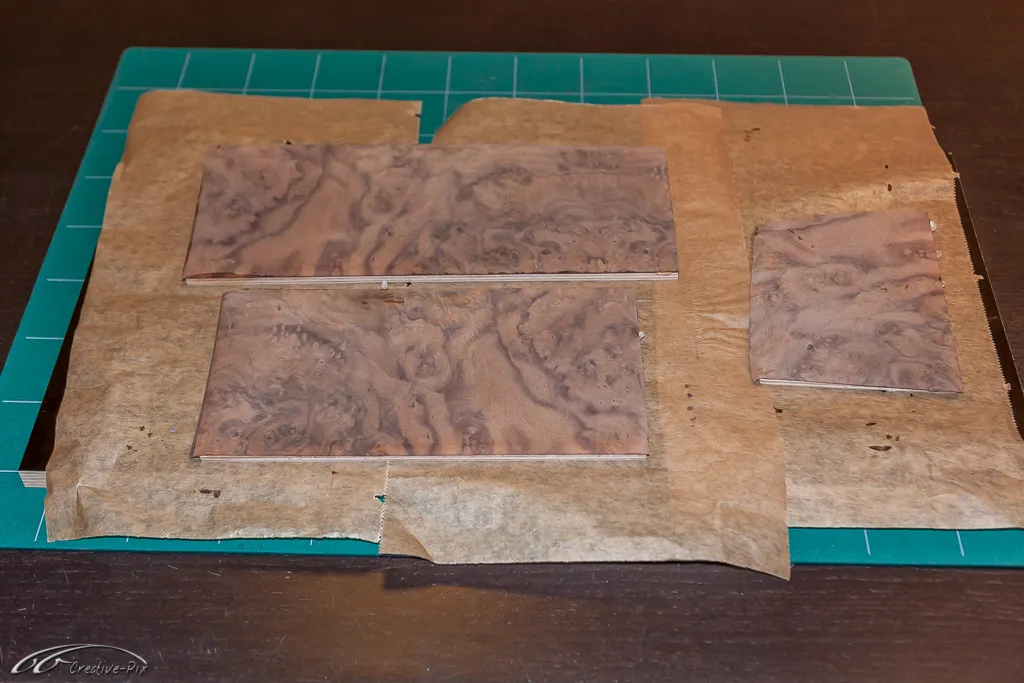

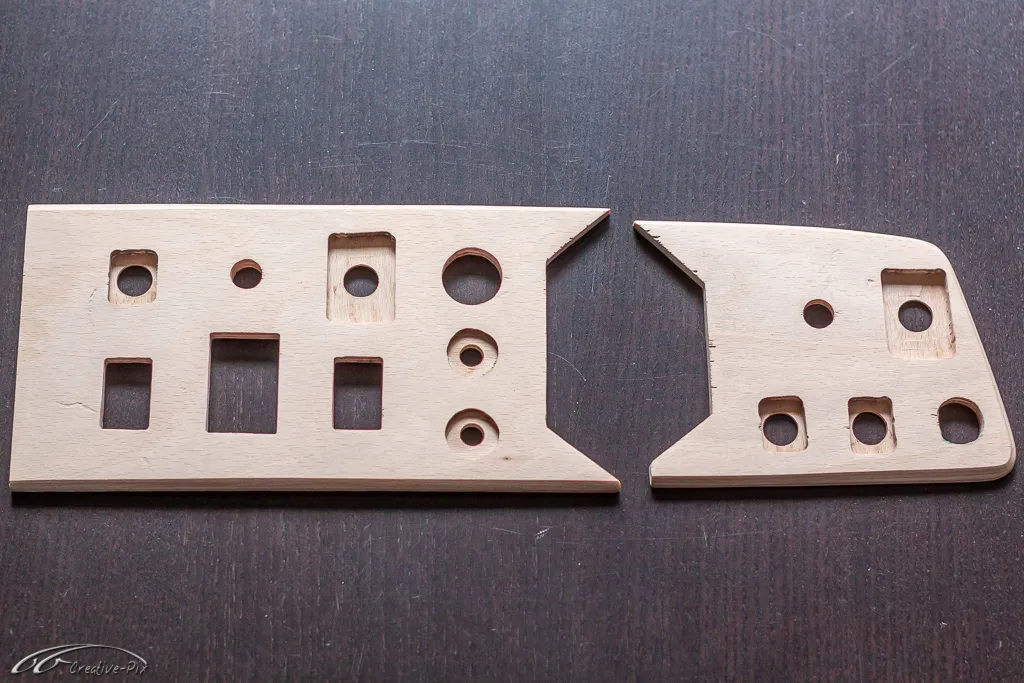

Im Vorfeld hatte ich schon gelernt, dass Gewebematten für so eine verwinkelte Form nicht geeignet sind, sondern sich unstrukturierte Glasfasermatten besser an die Konturen anpassen.

Das kann ich so nicht bestätigen, es bedarf des richtigen Fasermaterials (Grammatur, Webart und Schlichte) und etwas Übung damit.

Polyester ist in jeglicher Hinsicht minderwertig und maximal für absolute Anfänger oder mechanisch nicht belastete Teile geeignet.

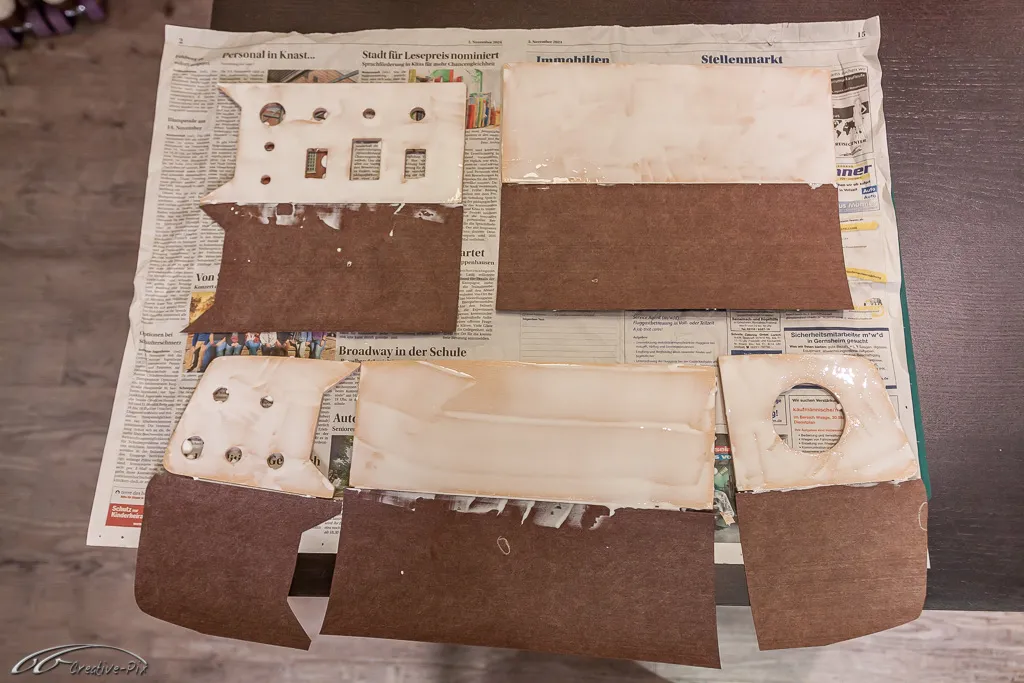

Wenn es schon Polyester sein muss, dann erstens Gelcoat für die Oberfläche verwenden, zweitens kleine Ansätze machen und drittens Entlüftungswerkzeug verwenden. Eine widerliche, klebrige und stinkende Angelegenheit bleibt es in jedem Fall.